Конструкторское бюро ИММиТ

Коллектив «КБ ИММиТ», ректорат Санкт-Петербургского политехнического университета, дирекция «Балтийской Промышленной Компании»

В 2017 году было создано конструкторское бюро института металлургии, машиностроения и транспорта (КБ ИММиТ), в состав которого вошли специалисты кафедры «Автоматы».

Подробное описание

В 2017 году заведующий кафедрой «Автоматы» Волков А.Н., заведующий кафедрой «Технология машиностроения» Любомудров С.А. и генеральный директор «Балтийской Промышленной Компании» Каледина Д.Е. были удостоены Премии Правительства Санкт-Петербурга в номинации «В области интеграции образования, науки и промышленности».

Опыт реализации уникальных проектов, выполненных коллективом кафедры «Автоматы» и КБ ИММиТ:

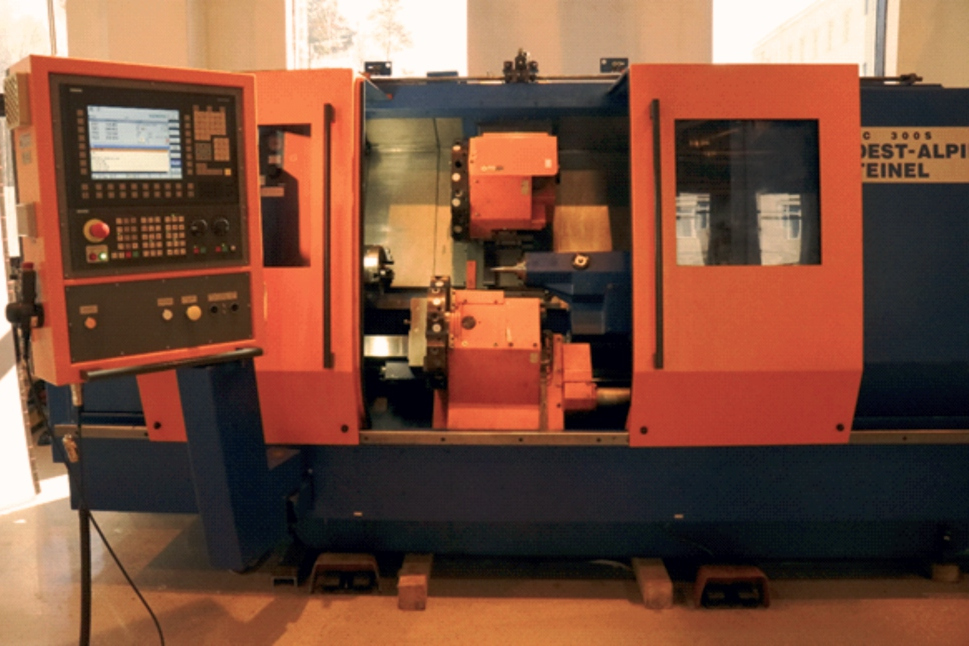

Модернизация двухканального токарного станка Voest-Alpine Steinel WNC 300S (2017г.)

Целью проведения работ была замена системы ЧПУ, электроавтоматики и приводов осей станка для обеспечения его надежной и бесперебойной работы.

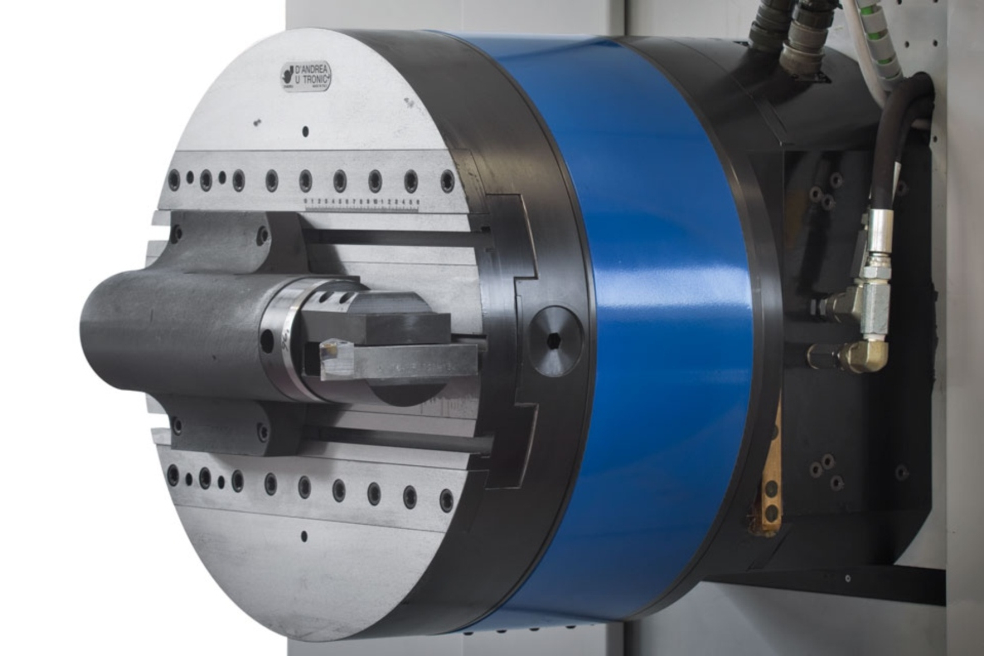

Для реализации проекта использовалась система ЧПУ Sinumerik 840D SL с поддержкой двухканального режима обработки для одновременной работы двумя револьверными головами по 12 позиций каждая. Верхняя револьверная голова может работать с приводным инструментом, а нижняя укомплектована самоцентрирующим люнетом. Шпиндель мощностью 35кВт работает на скоростях до 5000 об/мин. Станокмплектован системами измерения детали и инструмента Renishaw.

В поставку включены программные опции:

- Shopmill/Shopturn – опция предлагает оператору станка в цеху все для быстрого и простого перехода от чертежа к детали. Программирование детали осуществляется графически в форме рабочего плана, т.е. не требуется знаний программирования DIN/ISO;

- TRACYL - Цилиндрическая интерполяция позволяет выполнять фрезерную обработку на цилиндрической поверхности по имеющейся развертке;

- Измерительные циклы – комплект подпрограмм для решения определенных задач измерения, которые могут управляться посредством простого ввода значений в предустановленные параметры.

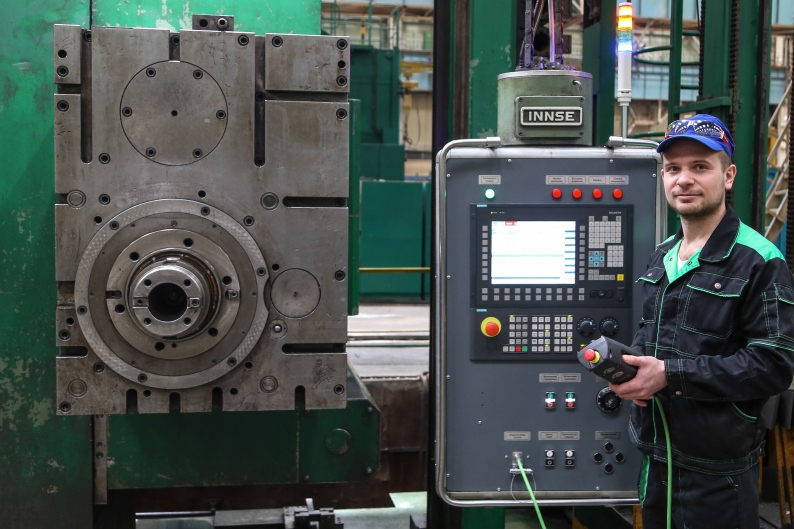

Модернизация системы ЧПУ и приводов двух горизонтально-расточных станков INNSE FA-C221

Проект реализован на базе системы ЧПУ Sinumerik 840D SL. Яркой особенностью реализации проекта были очень сжатые сроки. Основной объем работ был проведен на площадке заказчика всего за 3 месяца!

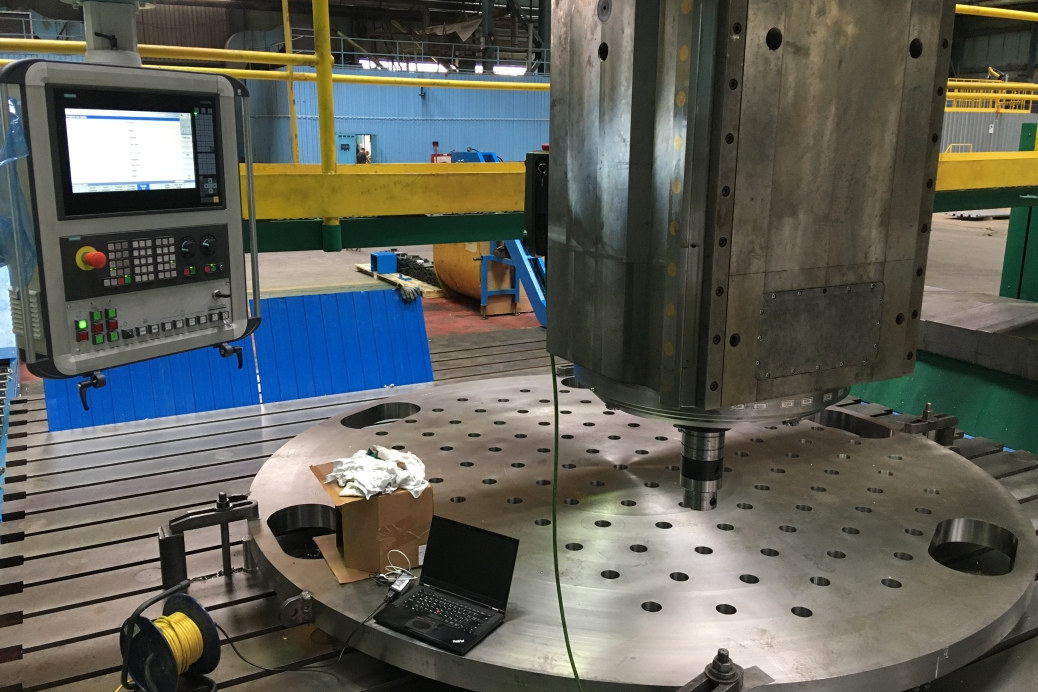

Капитальный ремонт с глубокой модернизацией портально-фрезерного станка FOREST

Предпродажная подготовка и пусконаладка горизонтально-фрезерного станка FTP spirit 100

Разработка КД металлообрабатывающих станков в рамках программы импортозамещения

Политехнический Университет Петра Великого является научной базой проекта «Станкостроение», реализуемого ЗАО «Балтийская Промышленная Компания». В рамках проекта коллектив КБ ИММиТ выполняет адаптацию, модернизацию и разработку конструкторской документации (КД) и технических условий (ТУ) на производство новых образцов российских металлообрабатывающих станков:

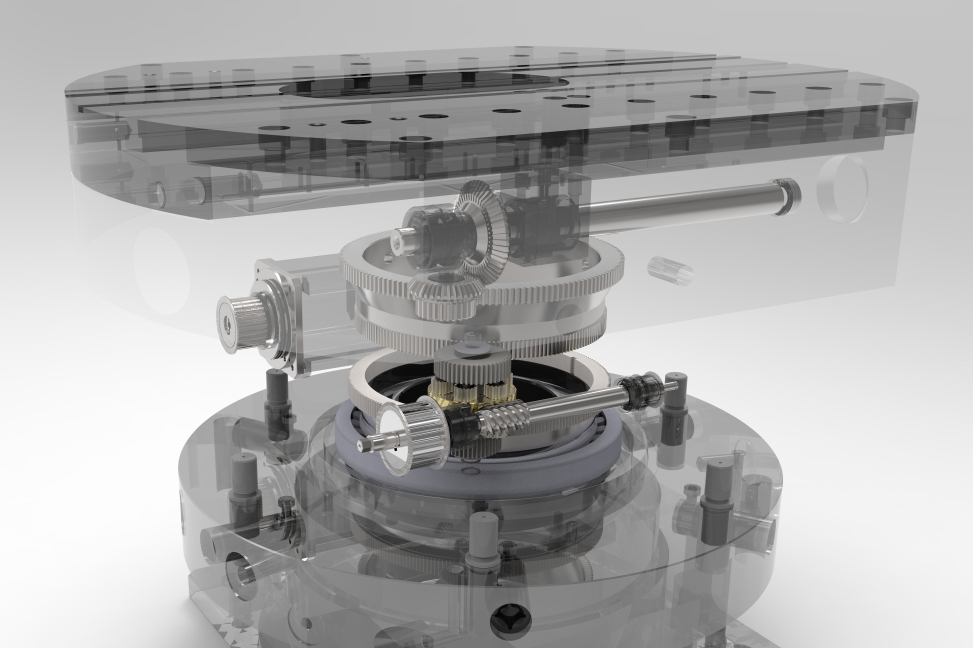

- конструкторская документация и ТУ на изготовление основных станочных узлов для небольших и крупногабаритных станков: литье, револьверные головы, магазины инструментов, наклонно-поворотные столы, колонны, суппорты, ползуны, планшайбы, траверсы и т.д. для токарных, фрезерных, 5-ти осевых, токарно-карусельных, горизонтально-расточных и продольно-фрезерных станков;

- конструкторская документация и ТУ на изготовление защитных кожухов, кабинетных защит, транспортеров стружки для токарных и фрезерных станков;

- конструкторская документация и ТУ на изготовление рабочих столов для установок гидроабразивной и плазменной резки.

Модернизация системы управления электродуговым переплавом тантала в вакууме

Тантал обладает очень высокой температурой плавления тантала (3017 °C). По этой причине его переплавка возможна только электродуговым или электроннолучевым способами нагрева.

Мощность нагрева модернизированной печи достигает 2 МВт, в стационарных режимах плавки средняя мощность 0,8 МВт.

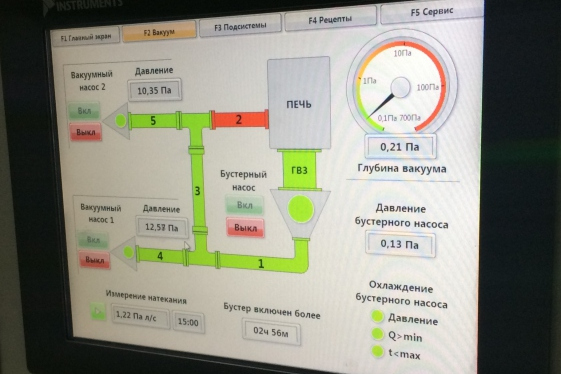

Новая система управления построена на базе контроллера реального времени National Instruments CompactRIO. Система осуществляет управление и контроль следующим комплексом оборудования:

- система поджига электрической дуги, расчета длины дуги и выделяемой тепловой мощности. Имеется набор интелектуальных алгоритмов предотвращения развития капельных замыканий, которые могут приводить к мертвому слипанию электрода и тантала в тигеле;

- система подготовки вакуума имеет в своем составе форвакуумные и бустерный насосы, контрольные вакууметры, главный шиберный затвор, а также систему трубопроводов и автомотических задвижек;

- система водяного оборотного охлаждения с множеством насосов и датчиков протока, расхода и температуры. Общая отводимая мощность до 2000 кВт;

- прецизионная система пропорционального управления гидроцилиндром привода расходуемого танталового электрода, переплавляемого в водоохлаждаемый медный тигель.

Система позвляет производить переплав тантала в автоматическом режиме, по заранее составленной технологами программе. Все параметры процеса записываются на выделенный сервер, где по окончании плавки формируется автоматический отчет и паспорт слитка в формате PDF.