ИММиТ — участник международной выставки «Металлообработка — 2025»

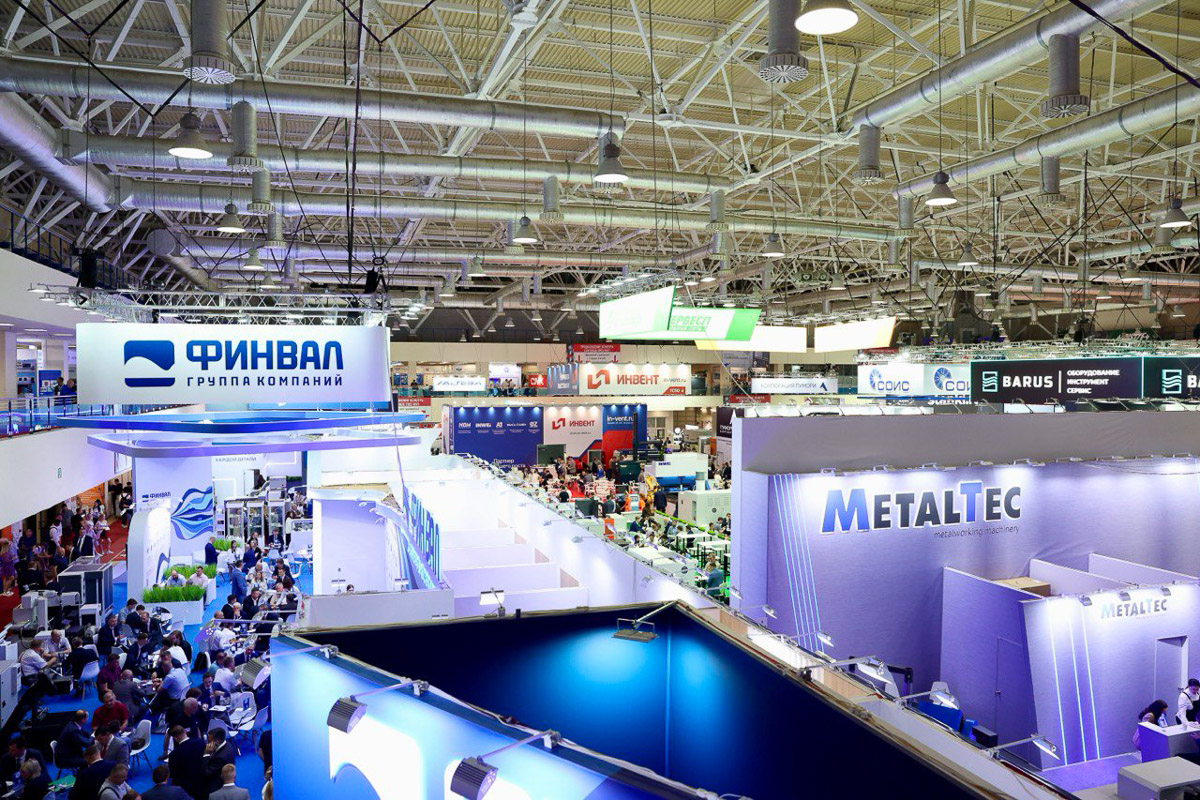

26 мая 2025 года в Москве открылась выставка «Металлообработка — 2025», в работе которой принимает участие Политехнический университет в лице Института машиностроения, материалов и транспорта. Это традиционное отраслевое событие, которое на продолжении 40 лет регулярно собирает лучших специалистов и крупнейшие компании России, стран СНГ, Ближнего и Дальнего Востока и других регионов мира. Выставка проводится в Москве с 1984 года и признана крупнейшим в России и СНГ проектом в области станкостроения. В этом году свыше 1200 компаний представляют передовые решения для промышленности на площади 50 000 кв. м. Число участников — около 50 000 человек.

«Рад приветствовать всех участников Международной выставки „Металлообработка — 2025“, одной из крупнейших и авторитетнейших в России и странах СНГ профессиональных площадок в области станкостроения. Для всех экспонентов, партнеров выставки и гостей „Экспоцентра“ это уникальная возможность непосредственного знакомства с самыми актуальными индустриальными трендами, передовыми производственными технологиями, —рассказал ректор СПбПУ Андрей Рудской. — В конце 2024 года Правительство РФ завершило работу по формированию восьми национальных проектов технологического лидерства, и важнейший из них посвящен индустриальному сектору: национальный проект по средствам производства и автоматизации, главные предметы которого — станкостроение в металлообработке, технологическое оборудование, аддитивные технологии. Именно этим темам посвящены и дискуссии деловой программы, и ключевые экспонаты выставки, традиционным участником которой является Санкт-Петербургский политехнический университет Петра Великого, имеющий многолетний опыт разработки и внедрения наукоемких технологий в различных отраслях промышленности и выступающий исполнителем по основным федеральным программам технологического развития. Приглашаю всех коллег к диалогу по тематическим трекам выставки и к дальнейшему продуктивному сотрудничеству».

Основные темы юбилейной 25-й выставки — инновации в станкостроении, автоматизированные производственные линии, современные инструменты и материалы. В центре внимания также цифровые решения: программное обеспечение для управления производством, роботизированные системы, технологии искусственного интеллекта. Деловая программа выставки ориентирована на прикладные задачи промышленности и вопросы стратегического развития.

«Для нас большая честь быть частью этого форума, где встречаются традиции и инновации отрасли. Наш институт долгие годы является флагманом в области машиностроения и материаловедения. Мы активно развиваем технологии механической обработки металлов, внедряя современные решения в токарные, фрезерные и литейные процессы. Наши разработки успешно применяются на предприятиях аэрокосмической, автомобильной и энергетической отраслей, обеспечивая высокую точность и надёжность продукции, — отметил директор ИММиТ Анатолий Попович. — Особое внимание мы уделяем аддитивным технологиям, которые открывают новые горизонты для промышленности. Совместно с промышленными партнерами мы создаем уникальные методики 3D-печати металлических компонентов, сокращающие сроки производства и снижающие ресурсозатраты. Важно, что мы не только совершенствуем технологии, но и готовим кадры, способные работать на стыке дисциплин. Наши студенты и исследователи активно вовлечены в проекты, сочетающие классическую металлообработку и цифровые инновации. Уверен, что выставка станет площадкой для плодотворного диалога, а синергия опыта и новых идей поможет нам вместе двигать отрасль вперёд».

СПбПУ демонстрирует не просто научные наработки, а готовые к внедрению технологические решения. В этом году наш университет представит широкий спектр передовых разработок в ключевых направлениях современного производства — от 3D-печати металла до роботизированной сварки и создания интеллектуальных материалов.

Аддитивное производство

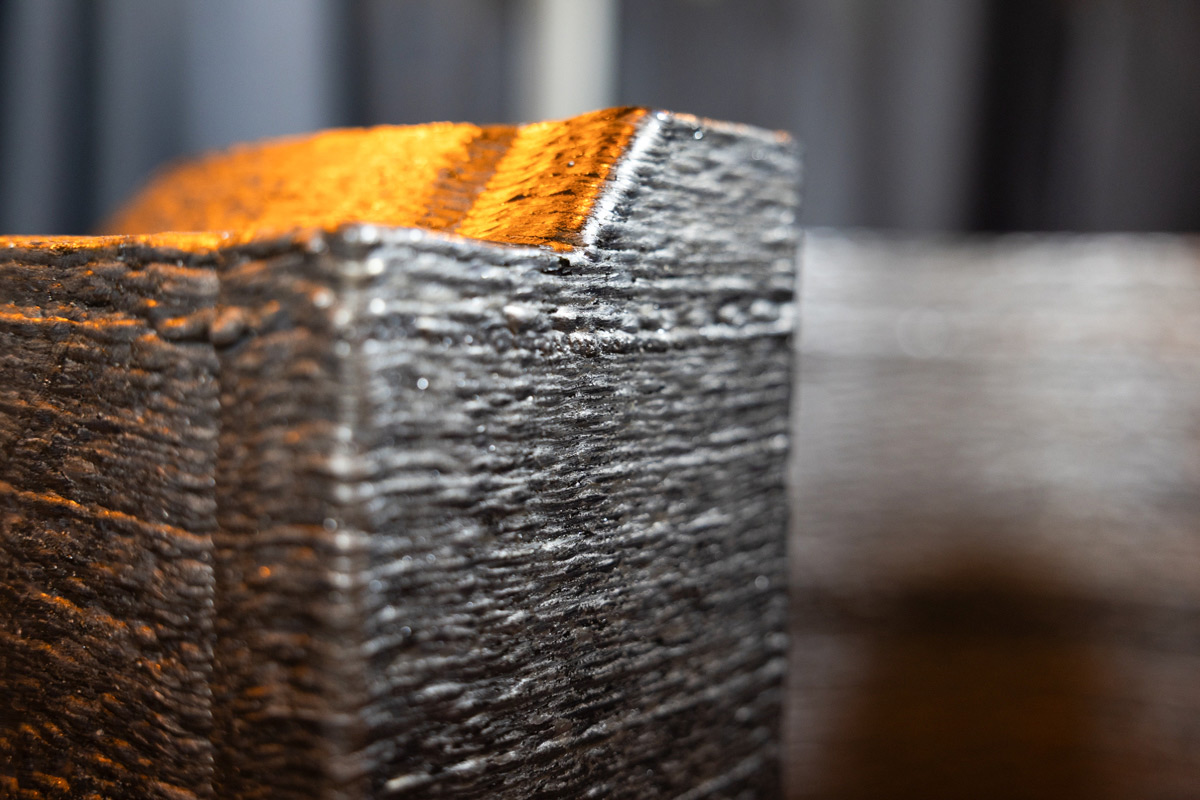

Политех выводит 3D-печать металлом на новый уровень: от разработки жаропрочных никелевых порошков до лазерного синтеза критически нагруженных компонентов. Университет располагает более чем десятью отечественными СЛП-принтерами с многолазерной системой, что позволяет создавать сложные детали для ГТУ и авиации. Так разработанная СПбПУ совместно с ЗАО «Биоград» установка ВПЛС «Меркурий» позволяет печатать компоненты газовых турбин из жаропрочных никелевых сплавов при температуре подогрева до 1300 градусов по Цельсию. Мощный лазер (1000 Вт) и точный контроль структуры материала обеспечивают высокие рабочие характеристики. Это уже не прототип — это ответ на импортозамещение в аэрокосмосе и энергетике. Помимо этого, реализованы технологии мульти-материального синтеза, плазменного и газопламенного напыления. Печатают не только сплавами — в арсенале СПбПУ и пьезокерамика, и карбидная керамика, и высокоэнтропийные композиты. Всё это — в интересах импортонезависимости и ускоренного внедрения в реальное производство.

Также Политехнический университет оснащен стационарными и мобильными технологическими комплексами прямого лазерного выращивания, лазерной наплавки, лазерной и гибридной лазерно-дуговой сварки металлов больших толщин, лазерной сварки металлов малых толщин (до 100 мкм).

Электродуговое выращивание (WAAM)

СПбПУ предлагает полный цикл внедрения WAAM — от проектирования до интеграции в производственные процессы. Технология послойной наплавки проволоки с помощью электрической дуги применяется для создания крупногабаритных и сложнопрофильных изделий из титана, стали, алюминия и других металлов. Роботизированные комплексы адаптируются под задачи конкретных заказчиков, обеспечивая до 6 кг/ч печати и полную автоматизацию. Робототехнический комплекс (РТК) для аддитивного электродугового выращивания — это роботизированная ячейка, имеющая все необходимое для электродугового выращивания. Кроме того, Политех снабжает системы собственным программным обеспечением, позволяющим отслеживать статус манипулятора и периферийного оборудования, а также генерировать управляющие программы для реализации технологии электродугового выращивания. Уникальные примеры: крыльчатки ГТД и обода колёс, которые прошли прочностные испытания и продемонстрировали конкурентоспособность по сравнению с литой продукцией.

Проектирование и изготовление лазерных технологических комплексов

Политех разрабатывает лазерные системы «под ключ» — от сварки фольги до ремонта и изготовления компонентов энергетического и горного оборудования. В арсенале — роботизированные комплексы лазерной наплавки, мобильные установки, роботизированные комплексы с 5-кВт лазерами, прямое лазерное выращивание порошками и проволокой, а также гибридные системы с инертной атмосферой. При помощи роботизированного комплекса лазерной сварки металлов малых толщин (до 100 мкм) была реализована серийная сварка топливных элементов водородного источника энергии для первого в России пассажирского судна «Экобалт».

В университете разработали технологию наплавки пористого покрытия с толщиной 600 мкм с открытой пористостью 60-80 % и возможностью управления данными параметрами. Чашки успешно прошли предварительные клинические испытания на интеграцию и токсичность наплавленного слоя с костным материалом.

Осуществлен ремонт компонентов энергетического оборудования: сопловых и рабочих лопаток Man Turbo, SGT-700,ТВ 3-117, ВП2500, ВПТ-50-2, Man Turbo, MARS100, Taurus 60, Man Turbo, MS5002E, ТВ 3-117, НК-12СТ, ДР59Л, ГПА ГТК-10И, MS3142J.

В рамках сотрудничества с компанией АО «УК КЭР-Холдинг» политехники создали и поставили технологический комплекс прямого лазерного выращивания.

Совместно с ЦНИИТМАШ был создан демонстрационный сепарационный модуль энергетической установки с применением прямого лазерного выращивания. Результат — снижение количества сварочных операций, повышение антикоррозионных свойств и надёжности в экстремальных условиях Арктики. Университет ведёт проекты с Росатомом, Газпромом и другими промышленными гигантами, предлагая заказчикам не просто оборудование, а полностью адаптированные технологические решения.

Сварка трением с перемешиванием (СТП)

СПбПУ — один из немногих в стране, кто масштабно применяет СТП и ТСТП: как в точечной, так и в шовной конфигурации. Это технология твёрдофазной сварки, где нет плавления, зато есть высокая прочность, минимальные деформации и возможность сваривать даже разнородные материалы — алюминий с медью, композиты с металлами. Университет выпускает швы до 8 метров длиной, разрабатывает собственное оборудование и обучает персонал заказчиков. Использование СТП актуально для авиации, судостроения, энергетики и военной техники — везде, где важна точность и долговечность.

Приглашаем вас на стенд Политеха 1А25, где можно увидеть и оценить новейшие технологии и инновации от СПбПУ в области металлообработки.

Адрес выставки: Москва, Краснопресненская наб. 14, ЦВК «Экспоцентр».

Материал взят с сайта СПбПУ