Итоги выставки «Металлообработка-2025»

На прошлой неделе в ЦВК «Экспоцентр» завершилось традиционное отраслевое событие «Металлообработка-2025».

Подведя итог работы стенда Политеха на международной выставке Металлобработка-2025 можно с уверенностью констатировать, что СПбПУ успешно презентовал свои разработки по обеспечению технологического лидерства по направлению «Материалы, технологии, производство».

Гостям выставки был представлен реальный технологический процесс изготовления деталей энергетического машиностроения для нужд гражданского и специального назначения. Участники выставки познакомились с технологиями спец. назначения и технологией высокоэффективного ремонта критически нагруженных деталей энергетического машиностроения.

Директор ИММиТ и главный конструктор КНТН «Новые материалы, технологии, производства», профессор Анатолий Попович, отметил:

«Разработка технологий изготовления деталей газоперекачивающих агрегатов с применением современных цифровых технологий аддитивного производства, в частности технологии высокотемпературного селективного лазерного плавления металлических порошковых материалов отечественного производства, позволят снизить себестоимость, сроки технологической подготовки производства и ремонта критически важных узлов и деталей, повысить качество изготовления комплектующих приводных газотурбинных двигателей газоперекачивающих агрегатов для предприятий топливно-энергетического комплекса РФ. В частности, перепроектирование с учетом преимуществ аддитивных технологий и изготовление частей горячего тракта ГТД позволит существенно увеличить эксплуатационные характеристики деталей и узлов, а разработанные новые материалы для защитных покрытий,такие, как высокоэнтропийные сплавы, увеличат межремонтный ресурс установок».

Тем самым, отмечает Анатолий Попович, это обеспечит России технологическое лидерство на рынке производства узлов и агрегатов газотурбинных двигателей. Автоматизированная система ремонта и восстановления позволит повысить производительность на стадии наплавки до пяти раз и снизить себестоимость ремонта в два раза. Технологии лазерной наплавки трудносвариваемых и несвариваемых жаропрочных сплавов и разработанный специализированный инструмент позволят расширить номенклатуру ремонтируемых деталей.

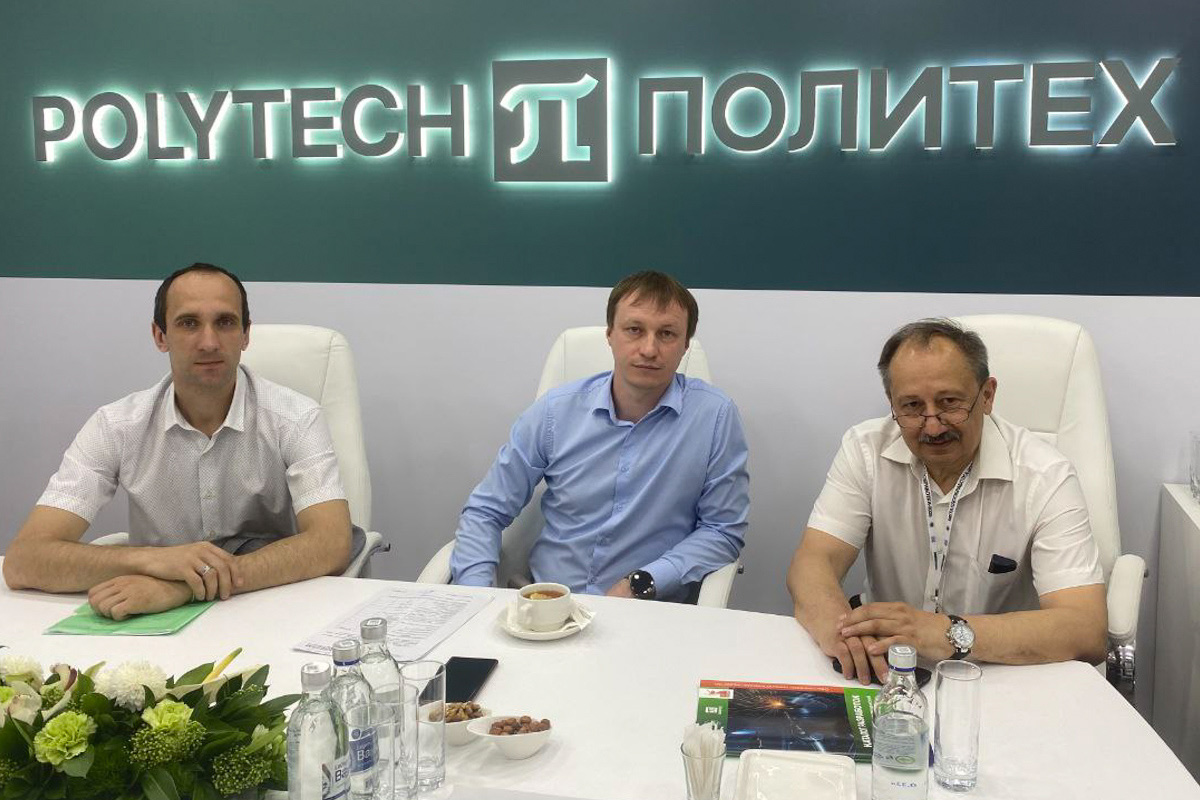

В заключительный день выставки на стенде Политеха состоялась серия встреч ключевых исполнителей проекта СПбПУ Петра Великого по направлению «Материалы, технологии, производство» с будущими заказчиками.

Михаил Кузнецов, заведующий НИЛ «ЛиАТ» ИММиТ СПбПУ провел переговоры с представителями компании ОАО «ЭЗТМ» и коллегами из Госкорпорации «Роскосмос». В переговорной комнате обсуждались текущие проекты и перспективы совместной работы в области лазерных сварочных и аддитивных технологий.

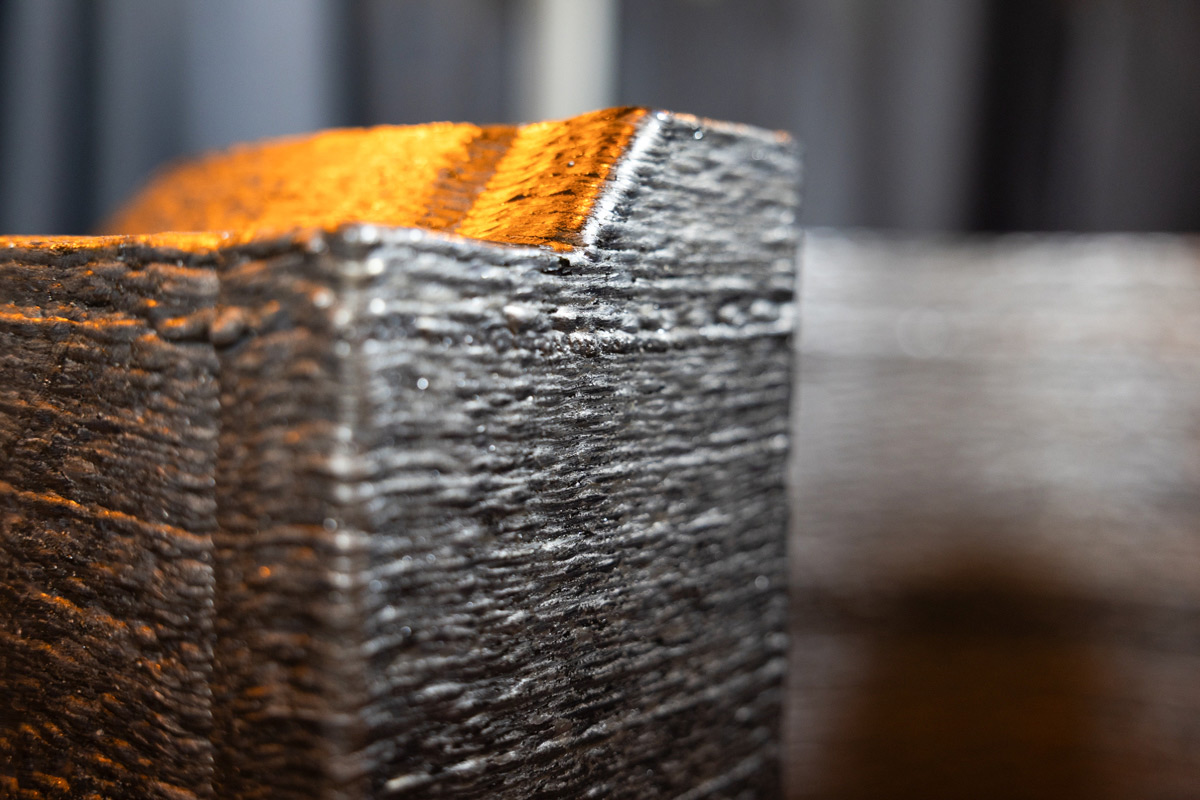

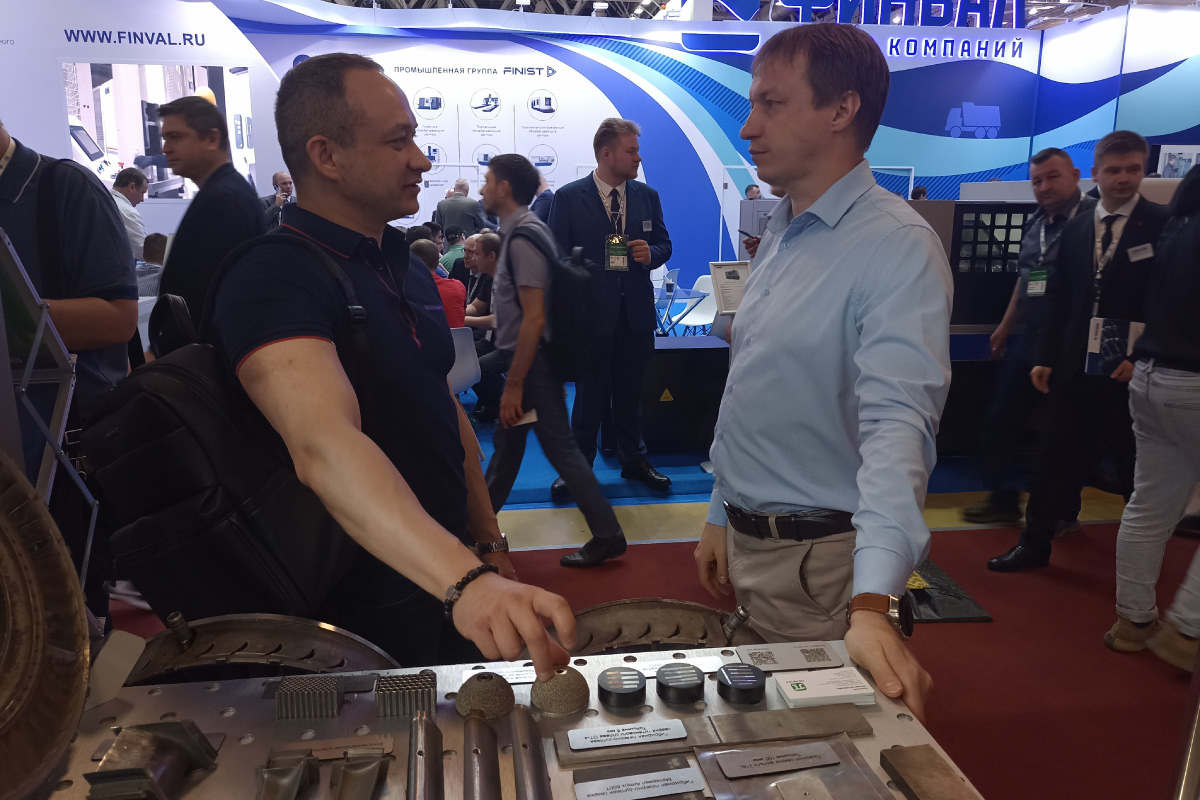

На стенде СПбПУ сотрудники НИЛ представили образцы, созданные при помощи лазерных и аддитивных технологий. Специалисты презентовали отремонтированные методом лазерной наплавки компоненты горячего тракта газотурбинных двигателей, образцы толщиной 7 и 10 мм, сваренные за один проход без разделки кромок методом лазерной сварки и гибридной лазерно-дуговой сварки и другие не менее интересные экспонаты.

Олег Панченко, заведующий «Лабораторией легких материалов и конструкций» провел встречи с представителями НПО «Луч», ЧУ «Наука и инновации», НПК «Морсвязьавтоматика», и другими. Участники обсудили возможности роботизации производства, сварки трением с перемешиванием, электродугового выращивания, совместных проектов по обратному инжинирингу в областях компрессорных и пропульсивных устройств.

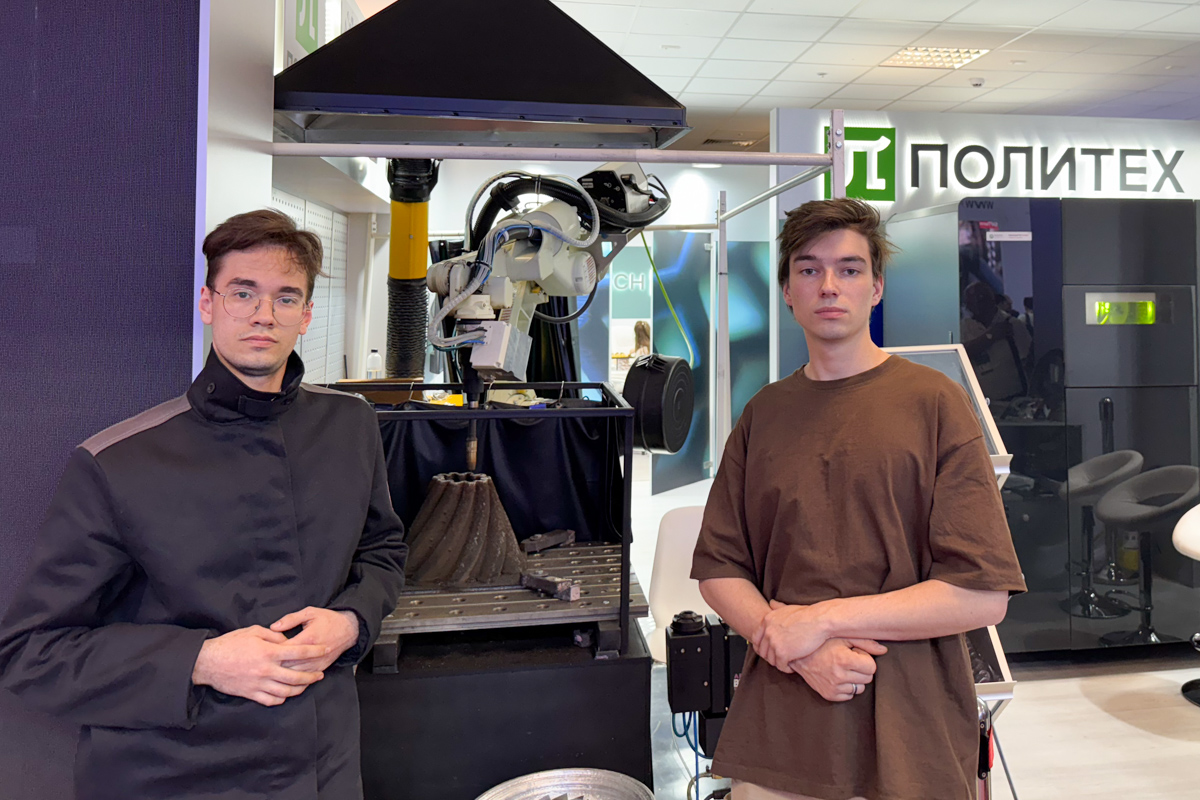

Сотрудники Лаборатории легких материалов и конструкций (ЛЛМК), ИММиТ СПбПУ прямо на выставке «Металлообработка 2025» продемонстрировали процесс производства конусной шестерни для тяжелого машиностроения методом электродугового выращивания. Демонстрируемый способ основан на плавлении металлической проволоки под воздействием энергии электрической дуги.

Установка, созданная инженерами специально для этой выставки – это уникальное решение для снижения издержек на производстве. Технологический процесс позволяет добиваться рекордно высоких скоростей получения изделий (для алюминиевых сплавов (Al) – 2,2 кг/час, для Fe – 6 кг/час). Кроме рекордной производительности, ключевым достоинством технологии является отсутствие геометрических ограничений печатаемого изделия. Этим обусловлена концепция ячейки «открытого типа»: манипулятор легко устанавливается на рельсы и следует за выращиваемой деталью.

На стенде Санкт-Петербургского Политехнического университета Петра Великого была представлена установка селективного лазерного плавления металлов (3D-принтер по металлу) "Mercury", совместно разработанная специалистами СПбПУ и 3DLAM.

Особенностью данного комплекса является подогрев платформы до 1300 градусов, что позволяет печатать жаропрочными никелевыми сплавами.

За время работы выставки инженеры напечатали образцы для дальнейших лабораторных испытаний и анализа свойств металлов.

Познакомиться с передовыми разработками политехников посетители выставки смогли в едином каталоге СПбПУ. Все наполнение в нём было отведено деятельности подразделений Института машиностроения, материалов и транспорта.

«Дебют на выставке «Металлообработка-2025» — значимое событие для специалистов ИММиТ. Мероприятие стало площадкой для демонстрации прорывных решений и новейших технологий, которые развивает Санкт-Петербургский Политехнический университет в сфере лазерных и аддитивных технологий. Наши достижения — это не просто идеи, а готовые к производству решения, которые формируют будущее», — отметил Анатолий Попович, директор ИММиТ, главный конструктор КНТН «Новые материалы, технологии, производства».