Политех и Газпром: промежуточные итоги работы над совместным проектом с применением аддитивных технологий

Сотрудники ИММиТ СПбПУ провели работы по договору на выполнение научно-исследовательских, опытно-конструкторских и технологических работ на тему: «Разработка конструкции и технологии изготовления с применением аддитивных технологий критических деталей горячего тракта ГТУ Т32 (MS5002E)». Руководитель проекта — главный конструктор, руководитель направления КНТН-2 «Новые материалы, технологии, производство», директор ИММиТ Анатолий Попович.

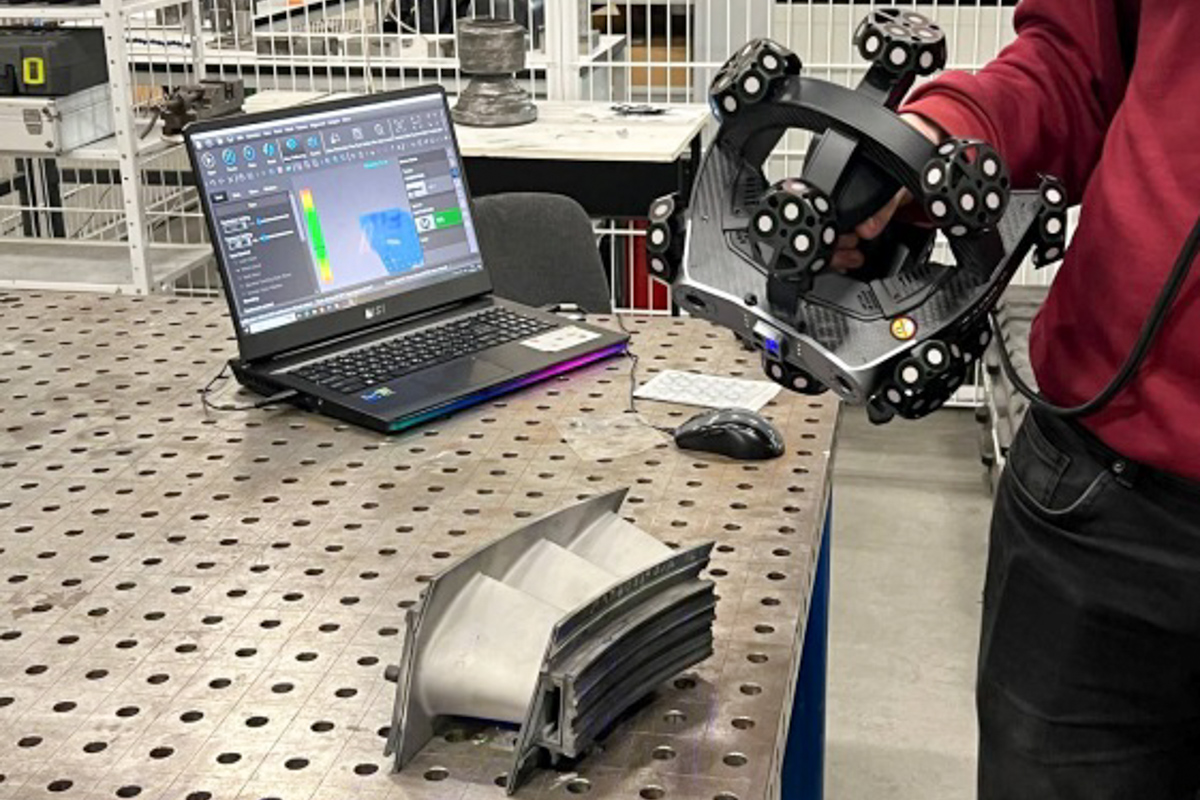

За время работы специалисты НИЛ «ЛиАТ» исследовали сопловые лопатки турбины высокого давления первой и второй ступеней, разработали ремонтную документацию и провели опытный ремонт методом лазерной наплавки. Специалисты выполнили анализ условий эксплуатации сопловых аппаратов 1 и 2 ступеней, состояния материала сопловых лопаток после эксплуатации, классифицировали дефекты по типу, размерам и расположению и разработали методику выявления дефектных лопаток.

«В конце 2023 года был дан старт работе над проектом с Газпромом по ремонту сопловых лопаток первой и второй ступеней турбины высокого давления. После долгих переговоров и детального обсуждения началась активная работа по анализу полученных деталей и разработке технологии ремонта СЛ1 и СЛ2 турбины высокого давления газотурбинного двигателя MS5002E (ГПА Ладога 32) методом лазерной наплавки. Благодаря применению лазерной наплавки нам удалось увеличить ресурс изделий», — поделился заведующий НИЛ «ЛиАТ» Михаил Кузнецов.

Также специалисты провели экспериментальные исследования свойств компактных образцов и разработали технологический процесс ремонта деталей, включающий термическую обработку, механическую обработку и лазерную наплавку, входной и выходной контроль.

Совместно с коллегами из Института энергетики проведены расчётные исследования, включающие прочностной, газодинамический, гидравлический и тепловой методы. Также проведен валидационный расчёт отремонтированных лопаток.

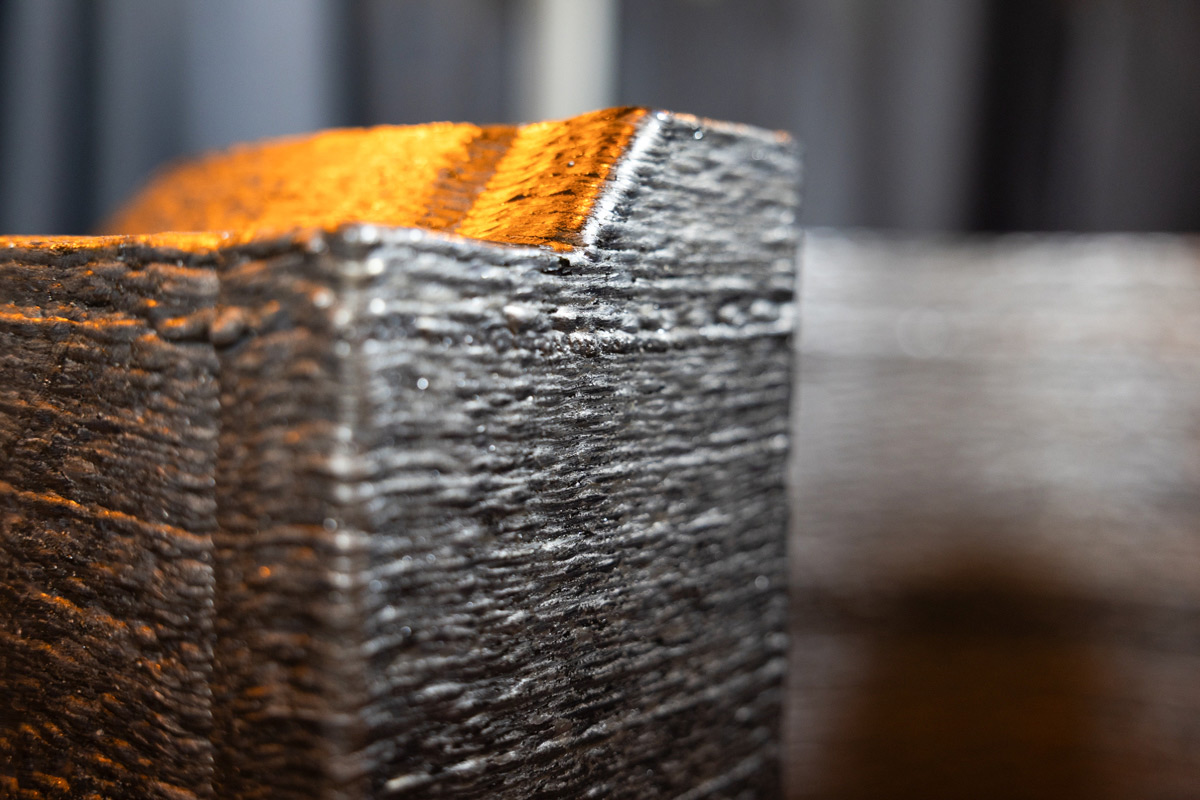

В рамках другого этапа НИОКТР с Газпромом по импортозамещению критических элементов газотурбинных установок исследователями Политеха разработана методика изготовления топливных форсунок ГТУ Т32 с применением аддитивных технологий. Форсунка — ключевой элемент камеры сгорания, обеспечивающий формирование оптимальных параметров горения. Научные сотрудники института провели исследования по подбору отечественного жаропрочного сплава и отработали режимы селективного лазерного плавления. Разработанный способ включает 3D-печать отдельных элементов форсунки, их постобработку и соединение лазерной сваркой. Это позволило существенно сократить время изготовления и расход материала по сравнению с традиционными методами.

Проведенные лабораторные испытания образцов-свидетелей включали определение механических характеристик материала при различных температурах, а также испытания на длительную прочность. Готовые форсунки прошли пневматические испытания для проверки расходных характеристик и эффективной площади отверстий, подтвердив соответствие всем требованиям технического задания. Сейчас планируется изготовление нескольких комплектов форсунок по разработанной технологии для проведения горячих испытаний в составе газотурбинной установки.

«Создание методики изготовления топливных форсунок с помощью селективного лазерного плавления — важный шаг в развитии отечественного энергомашиностроения. Нам удалось разработать эффективное решение на базе отечественных материалов и оборудования, что обеспечивает технологическую независимость производства», — отметил ведущий научный сотрудник НОЦ «Конструкционные и функциональные материалы» Игорь Полозов.

«Организация наукоемкого мелкосерийного производства — достойное занятие для исследовательского университета. Наши ученые в сотрудничестве с представителями высокотехнологичных компаний из различных отраслей, решают сложные задачи и развивают отечественную промышленность. Успешное и досрочное завершение этапа НИОКТР с Газпромом говорит о высоком профессионализме сотрудников и стремлении покорять новые непростые горизонты», — прокомментировал Анатолий Попович.

Материал взят с сайта СПбПУ