ИММиТ удивил аддитивностью

В еженедельной газете научного сообщества «Поиск» был опубликован большой материал о том, как развиваются аддитивные технологии в Институте машиностроения, материалов и транспорта.

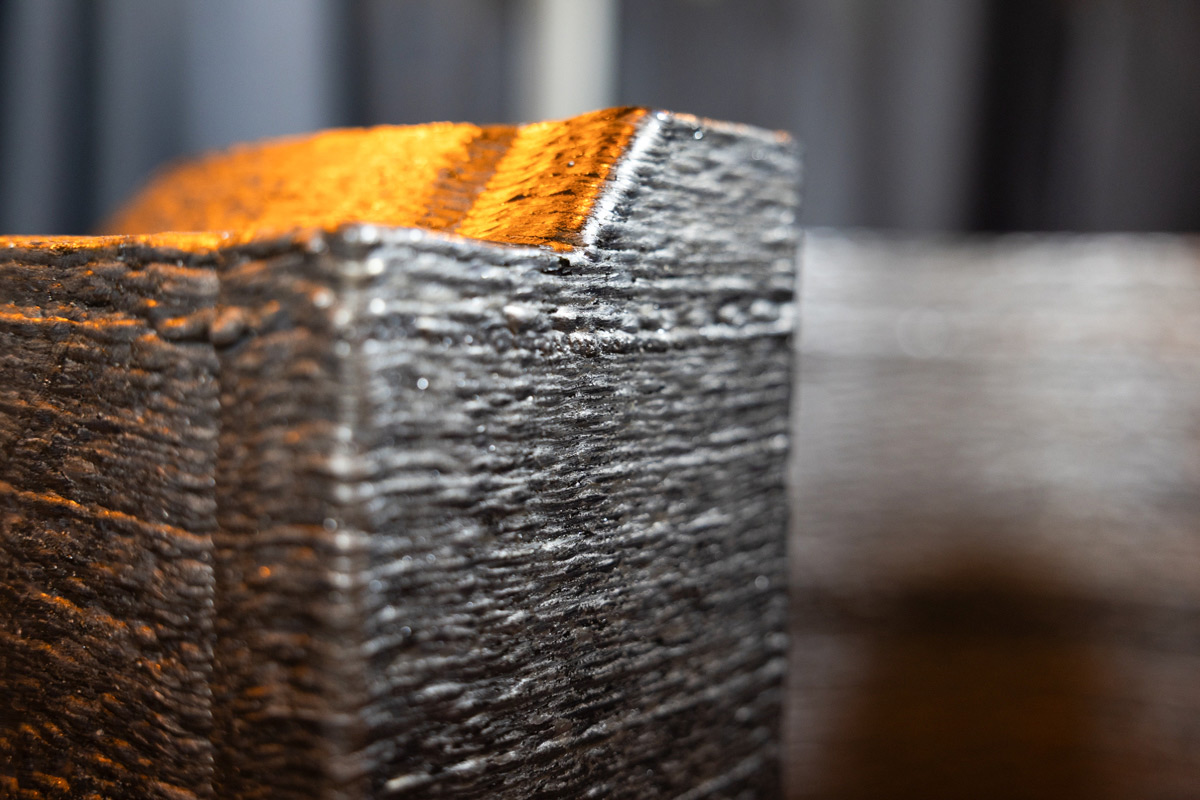

Петербургский международный газовый форум-2022 — глобальные смотрины текущего состояния и перспектив отрасли. Попробуйте удивить его участников — руководителей и ведущих экспертов крупнейших российских и иностранных компаний, представителей органов государственной власти! Тема номер один — технологическое развитие и импортозамещение в нефтегазовом секторе. Время сейчас такое, что дистанция от идеи до конкурентоспособного продукта должна быть минимальной. И специалисты Санкт-Петербургского политехнического университета Петра Великого такие продукты предъявили в готовом виде. А чтобы сомнений ни у кого не возникало, привезли на свой стенд 3D-принтер собственной конструкции, который печатал детали из жаропрочного никелевого сплава для газотурбинных установок, способные с выгодой заменить зарубежные аналоги.

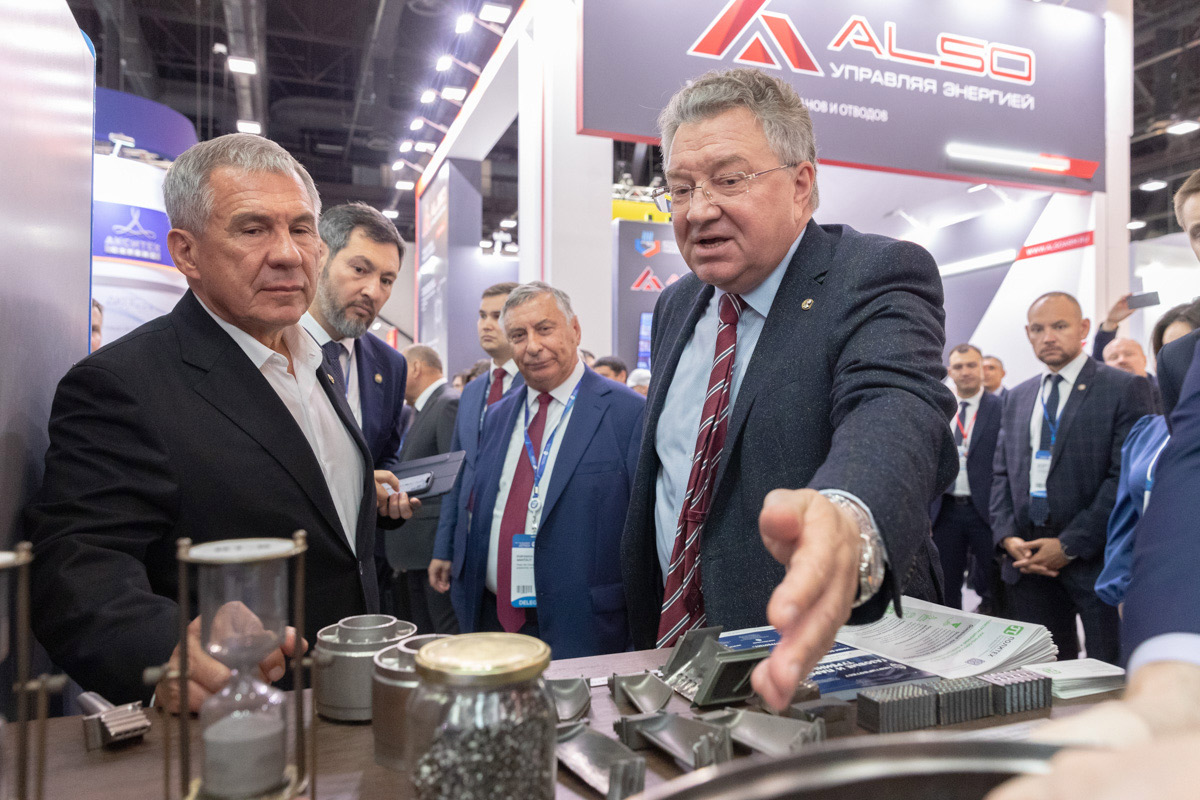

Понятно, что новинка привлекла пристальное внимание председателя правления, генерального директора ПАО «Газпром нефть» Александра Дюкова. Президент Татарстана Рустам Минниханов заинтересовался другими разработками университетского Института машиностроения, материалов и транспорта (ИММиТ) — компонентами энергетических агрегатов, полученными либо восстановленными с помощью аддитивных технологий прямого лазерного выращивания и селективного лазерного плавления, газопорошковой лазерной наплавки. Особую ценность этим разработкам придает тот факт, что их плоды поспели очень кстати, а случилось это потому, что затеяны они были заблаговременно, в инициативном порядке, силами молодой профессиональной команды во главе с опытным лидером, умело сочетающей учебную, исследовательскую и, по сути, производственную деятельность.

Директор ИММиТ доктор технических наук, профессор Анатолий Попович считает, что обретению институтом технологической независимости поспособствовал… коронавирус:

«В период пандемии у нас возникли перебои с поставками комплектующих для 3D-принтеров из-за рубежа. Не только у нас — пандемия поставила весь мир перед проблемой разрыва научных, экономических, да и человеческих связей. Для ученых вообще важно общение face to face. А тут прозвенел звоночек — еще никаких антироссийских санкций не было, а связи посыпались, как осенняя листва».

Профессор приводит простой пример. Еще до пандемии приобрели в Германии 3D-принтер. Решили модернизировать его для печати изделий, обладающих уникальными свойствами при высоких температурах. Немецкие партнеры дополнительно поставили комплектующие, но в течение прошлого года не могли прислать специалистов для их монтажа из-за карантинных ограничений. А сейчас уже из-за санкций не присылают, о чем c сожалением информируют. Ситуация с виду патовая, выход из нее характерен для стиля ИММиТ и поучителен. Договорившись с профильной петербургской компанией, совместно взялись за создание своего, более крутого принтера с подогревом рабочего стола до температуры свыше 1000 градусов для синтеза изделий из никелевых и интерметаллидных титановых сплавов. И в этом проявляется принципиальный, можно сказать, выстраданный подход институтских специалистов: проектировать и выпускать не только нужные заказчику детали, но и технологическое оборудование для их изготовления!

«Ну, допустим, немецкие коллеги помогли бы нам улучшить одну эту машину, получили бы мы достойный результат, а заказчик говорит: ok, запускаемся в серию, надо 20 таких принтеров. И что тогда, снова ступор? Поэтому подтягиваем материальную базу с разработчиками оборудования, которые готовы вписываться в наши наукоемкие проекты», — дополняет директора кандидат технических наук, доцент ИММиТ Павел Новиков.

Сегодня ИММиТ — это три огромные площадки в разных зданиях кампуса Политехнического (за день не обойдешь!), на которых представлен широкий спектр аддитивных технологий. А когда обойдешь, оценишь все их преимущества: возможность на основе компьютерных моделей с высокой точностью, зачастую обходясь без форм и оснастки, печатать, отливать, тиражировать изделия любой, хоть самой причудливой конфигурации из пластика, керамики, металла. Сферы применения разнообразны: от медицины (в основном это имплантаты) до космоса. Лабораторные пространства плавно перетекают в опытно-экспериментальные цеха, где установлено реальное производственное оборудование. У каждой площадки свой руководитель, на каждой протекает учебный процесс, набираются знаний и обретают практические компетенции бакалавры, магистранты, аспиранты, ведутся фундаментальные исследования и прикладные разработки, а технологическая цепочка завершается, как и положено, выпуском продукции. Мелкосерийной, но пригодной для масштабирования. Только до недавних пор вопрос был в том, куда с этой продукцией податься.

Потенциальные заказчики (крупные корпорации) привыкли ведь к тому, что могут «по щелчку» купить любые агрегаты и комплектующие для них за границей, вдобавок заключив с поставщиками договор на обслуживание. Так возникла стойкая импортозависимость, в частности, в области энергетического машиностроения, куда политехники пытались внедриться со своими разработками. Тем не менее — а возможно, именно поэтому — ректор Политеха академик РАН Андрей Рудской взял курс на переход научно-технологических подразделений вуза от стадии ОКР к малотоннажному производству, что полностью совпало с настроем коллектива ИММиТ. Решили на свой страх и риск организовать участок для 3D-печати изделий, обычно получаемых методом литья, и не для кого-нибудь — для «Газпрома». Но этот риск был хорошо просчитан. Выяснили, что литые импортные детали гораздо более трудоемкие и сложные в изготовлении и как минимум вдвое дороже наших, выращенных с помощью аддитивных технологий. Поэтому шли к газовикам не только с идеями и чертежами, но и с готовыми изделиями (первые прототипы были сделаны на немецких принтерах, приобретенных еще до санкций) и экономическим обоснованием замены.

Убедить топ-менеджеров «Газпрома» убедили, впереди главное — преодолеть инерцию сложившейся системы. И здесь переломным фактором может стать расширение линейки отечественных принтеров в арсенале ИММиТ, на котором настоял профессор Анатолий Попович, поддержанный руководством вуза: средства на их приобретение и доведение до ума были выделены из бюджета университетской программы «Приоритет 2030». Кроме того, адресную помощь в рамках программы получили молодые ученые института, разработчики аддитивных технологий и альтернативных источников энергии (солнечные батареи, литий-ионные аккумуляторы). У них появилась возможность в контакте с промышленными партнерами доводить свои идеи до прототипов новых продуктов, что привело к кратному росту доходов от НИОКР, легче стало продвигать статьи в высокорейтинговые журналы открытого доступа.

Одна из новых машин как раз и показала товар лицом на газовом форуме, до конца текущего года будут изготовлены еще два больших 3D-принтера для печати крупногабаритных изделий. По оценке П. Новикова, до 30% деталей газоперекачивающих установок можно выпускать по технологии и на оборудовании, созданным в ИММиТ, без снижения качества, но быстрее и дешевле, чем до сих пор, снимая зависимость от импортных поставок и сервиса. Осталось провести натурные испытания на самих установках, на этот счет уже подписаны договоры с дочерними компаниями «Газпрома». А пока можно констатировать: Политех как один из опорных вузов газовой корпорации показал, что на его ресурсы действительно можно опереться.

Другая новелла уже не про импортозамещение, а про технологии получения умных материалов (smart materials) и изделий из них методом 3D-печати не только из порошков, но и из проволоки, что существенно быстрее и производительнее. Наверное, уже можно не уточнять, но, разумеется, на отечественном оборудовании. Настоящий прорыв на этом направлении принес созданный в ИММиТ первый отечественный принтер «Призма», реализующий трехмерную печать из титановой проволоки в инертной среде. Титан прочен, как сталь, при этом гораздо легче нее и не поддается коррозии, а потому применяется в судостроении, авиастроении и других отраслях промышленности и транспорта. Биосовместимость с тканями человека делает его востребованным в медицине. Но есть и нюансы, о которых рассказал заведующий лабораторией легких металлов и конструкций кандидат технических наук, доцент Олег Панченко:

«При температуре свыше 300 градусов титан активно окисляется, поэтому для обеспечения качественной трехмерной печати камеру принтера заполняем аргоном. Вторая новация, которую мы предусмотрели, — возможность подачи в рабочую зону двух проволок одновременно, что заметно ускоряет процесс. Печать производится методом электродуговой наплавки,

т. е. в область горения дуги подается одна либо две проволоки, формируя изделие слой за слоем согласно компьютерной программе. В роли исполнительного механизма промышленный робот, расположенный внутри камеры. „Призма“ — это на сто процентов разработка Политеха, от идеи до финальной сборки, хотя ее составные части мы приобретали по отдельности,в т. ч. из других стран, что вполне нормально. Сначала для нас это была демонстрация эффективности технологии, очень дешевой в плане оборудования и трудозатрат, и полигон для исследований, скажем, как скорость подачи проволоки влияет на структуру материала. Но после успешного показа „Призмы“ на ряде выставок стали поступать заказы от промышленности. В частности, с учетом пожеланий корпорации „Росатом“ мы строим две аналогичные установки, в одной из которых предусмотрено рабочее поле площадью 4 кв. м.».

За час «Призма» способна напечатать деталь весом до шести килограммов, что можно считать мировым рекордом. Вообще габариты конструкций, рождаемых в стенах института, впечатляют. Напечатать почти невесомый керамический стержень с тончайшими ажурными каналами для литья турбинных лопаток — обычное дело. А вот для обработки изделий весом до 3 т сгодится 3D-принтер стоимостью около 120 миллионов рублей, который подарил ИММиТ ученик профессора Анатолия Поповича, известный китайский ученый и предприниматель Ван Цишен. Ранее возглавляемый им институт занимался разработкой литий-ионных аккумуляторов. Теперь благодаря Политеху в нем развивается новое направление — аддитивные технологии, по образу и подобию питерских партнеров организованы лаборатории и производственный участок (технологическое оборудование для него подбирал российский учитель Ван Цишена) — плацдарм для стажировки студентов и сотрудников ИММиТ. Формируется совместная образовательная программа на базе СПбПУ «Материаловедение и технология новых материалов» для китайских студентов.

В ИММиТ чутко уловили тенденцию: промышленный партнер хочет получить услугу «под ключ»: готовый продукт плюс технология и оборудование для его изготовления. К примеру, согласовали техзадание с компанией «Северсталь» на целый производственный участок. Но надо же обучить специалистов предприятия работе на нем. На это нацелена программа повышения квалификации по аддитивным технологиям, которая в каждом конкретном случае адаптируется к профилю выполняемого для заказчика НИОКР.

«Программа рассчитана на 72 часа, или две рабочие недели, — уточняет директор Центра заочного обучения и дополнительных образовательных программ ИММиТ, кандидат химических наук Мария Тренина. В течение первой партнеры, среди которых много иногородних, занимаются дистанционно под руководством наших тьюторов и в качестве бонуса получают бесплатный доступ к программе по умным материалам, которая также выложена на институтском портале. А на вторую неделю приезжают к нам и уже плотно работают по тематике, связанной с профилем заказа. В прошлом году на наших курсах повысили квалификацию 1200 человек».

Интеграция с производственниками на площадках ИММиТ содержательна, поскольку в институте собраны и взаимодействуют материаловеды и металлурги, айтишники и сварщики, специалисты по робототехнике и дизайнеры — коллектив, владеющий нюансами технологий, которые закладываются в создаваемые здесь изделия и оборудование. Таков результат дальновидной структурной реформы университета, когда в состав ИММиТ вошли прежде разрозненные механико-машиностроительный, физико-металлургический факультеты и транспортные кафедры энергомашиностроительного. Тем самым была создана благоприятная междисциплинарная среда для инноваций, в которой раскрываются таланты, и, что важно для любого вуза, минимален возрастной разрыв между студентом и преподавателем, проще говоря, много 30-летних доцентов!

Скажем, в таинства аддитивных технологий корреспондента «Поиска» посвящал ведущий научный сотрудник ИММиТ, доцент Евгений Борисов. Типичный питомец института: бакалавриат, магистратура, аспирантура — углубленное изучение функциональных градиентных материалов, в которых моделируются зоны с заданной структурой и свойствами, отвечающими требованиям конечного изделия. Вместе с заказчиком занимается внедрением одного из таких материалов в реальный продукт для энергетической отрасли. Кандидатскую человек защитил в 27 лет, сейчас ему 31, подбирается к докторской диссертации.

Так в буднях ИММиТ проступают черты Политехнического университета будущего, который, как говорил ректор вуза академик РАН Андрей Рудской, настолько адаптирован с промышленностью, что исчезает физическая граница между обучением специалистов и их переходом в профессиональную творческую деятельность.

Материал взят с еженедьной газеты научного сообщества«Поиск»

Корреспондент — Аркадий Соснов