Петербургские ученые разработали 3D-принтер, который может печатать изделия из титана

Создать 4х-килограммовое изделие из титана всего за час. Петербургские ученые разработали 3D-принтер, который может печатать изделия из материалов самой высокой прочности. По данным разработчиков, производительность устройства в четыре раза выше, чем у аналогичных агрегатов.

Титан — прочный как сталь, но гораздо легче. При этом обладает коррозийной стойкостью и считается биосовместимым. То есть он может длительно и без последствий контактировать с тканями человека, за что и ценится в медицине и промышленности. Из титана делают протезы, зубные имплантаты, посуду, украшения для пирсинга, детали для ракет, самолетов и подводных лодок, трубопроводы, бронежилеты, реакторы и многое другое. При этом производство изделий из титана — процесс дорогостоящий, трудоемкий и медленный. Упростить его и ускорить предложили физики петербургского Политеха, передает корреспондент телеканала «Санкт-Петербург».

Все, наверное, встречались с электродуговой сваркой. Вот теперь представим себе, что мы проводим не сварку, а наплавку. То есть мы плавим проволоку, чтобы ее переносить на какую-то подложку.

Рассказал заведующий лабораторией легких металлов и конструкций СПбПУ Олег ПАНЧЕНКО.

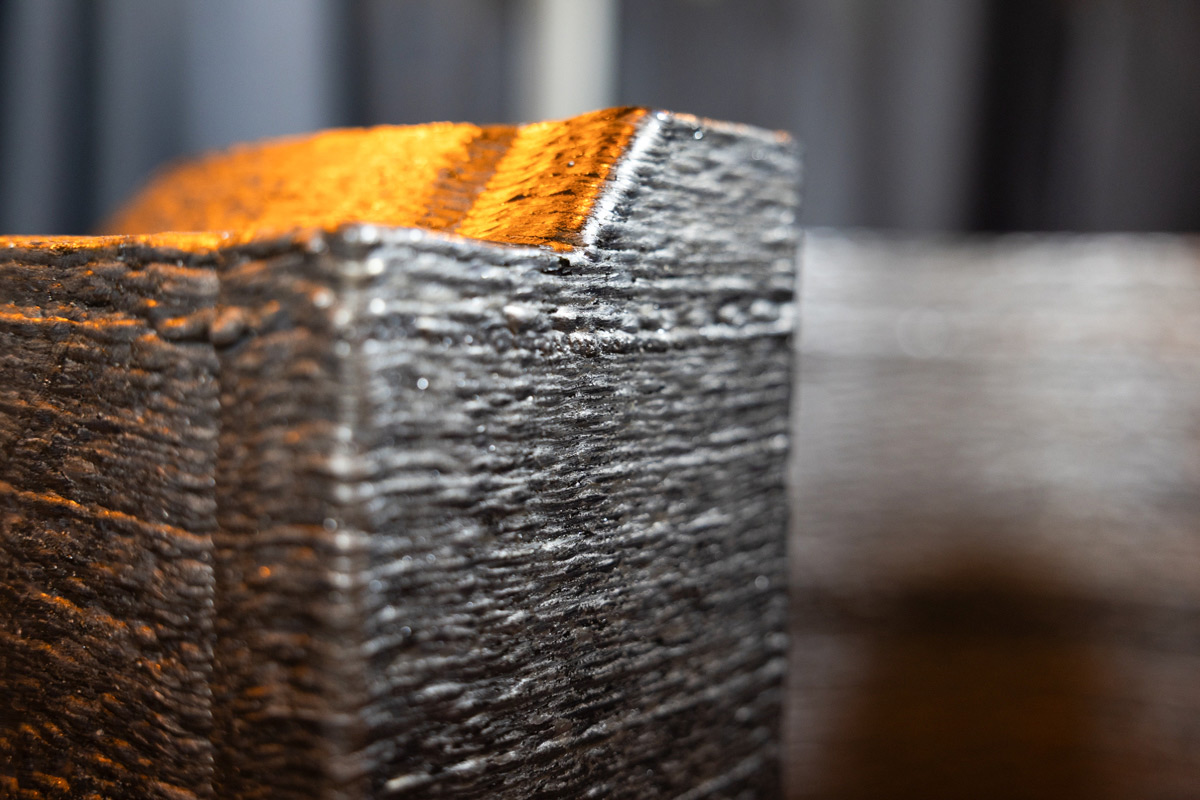

Политехники открыли новые принципы горения электрической дуги и первыми разобрались, как ее надо зажечь, чтобы обеспечить перенос титана с проволоки на изделие с высокой скоростью. Научная статья вышла в минувшем месяце. Идею сразу реализовали в формате большого 3D-принтера. Все манипуляции выполняет так называемая роборука. Материал кладется слоями на подложку и приобретает ту форму, которая задумана конструктором. Цифровую модель будущей детали предварительно загружают в программу, тоже разработанную политехниками. Аппарат называется «Призма». Он так и выглядит.

Дверь напоминает люк подводной лодки, потому что во время наплавки титана внутри камеры создается специальная атмосфера. При нагревании свыше трехсот градусов в обычной атмосфере титан становится чувствительным к кислороду и азоту, поэтому окисляется, теряет свои уникальные свойства. Чтобы этого не происходило, камеру наполняют инертным газом — аргоном.

Аргон тяжелее воздуха, поэтому его аккуратно закачивают сверху камеры, он постепенно вытесняет кислород и азот. Единственный оператор может производить ручные манипуляции с помощью специальных перчаток. Но в целом процесс производства изделий из титана автономен. За час «Призма» способна напечатать деталь весом до шести килограммов. Такой скорости достичь даже близко не смог больше никто в мире.

Как правило, 3D-печать осуществляют с помощью порошковых материалов. По сравнению с аналогичной технологией порошковой, данная технология в полтора-два раза быстрее.

Отметил директор Института машиностроения, материалов и транспорта СПбПУ Анатолий Анатольевич ПОПОВИЧ.

После наплавления слоев титана заданной формы болванку остается только обработать -- придать поверхности идеальную гладкость. По прочности и другим характеристикам такая деталь ничем не уступает полученной литьем. Только на нее ушло в несколько раз меньше времени, сил и денег.

Эта технология, она очень дешевая — в плане оборудования, в плане материалов. Она даже дешевая в плане, извините за такое слово, эксплуатации людей. Потому что вам не нужны будут сверх-специалисты, чтобы эти работы производить.

Рассказал заведующий лабораторией легких металлов и конструкций СПбПУ Олег ПАНЧЕНКО.

Стоимость «Призмы» оценивается в 60 миллионов рублей. По словам экспертов, инвестиция может окупиться после изготовления первой сложной детали. Если 3D-принтер сократит время производства, скажем, с четырех месяцев до трех недель. Заинтересованные лица уже нашлись. Первый заказчик -- госкорпорация «Росатом».

Репортаж канала «Санкт-Петербург».

Фото и видео: телеканал «Санкт-Петербург»

Материал взят с сайта телеканала «Санкт-Петербург»