Придумано в России: от изобретения до производств

Прорывные технологии, обеспечивающие лидерство страны, возможны только на основе прикладной науки. Как перекинуть тот самый мостик между академическим университетом и промышленностью, чтобы научная идея вышла в мир и принесла пользу, а не погибла в «долине смерти» научно-технических разработок? Корреспондент РИА Новости побывал в Санкт-Петербургском политехническом университете Петра Великого и собрал истории трех конкретных изобретений, которые прошли кратчайший путь от замысла до внедрения.

Топливная энергетика получила российские форсунки

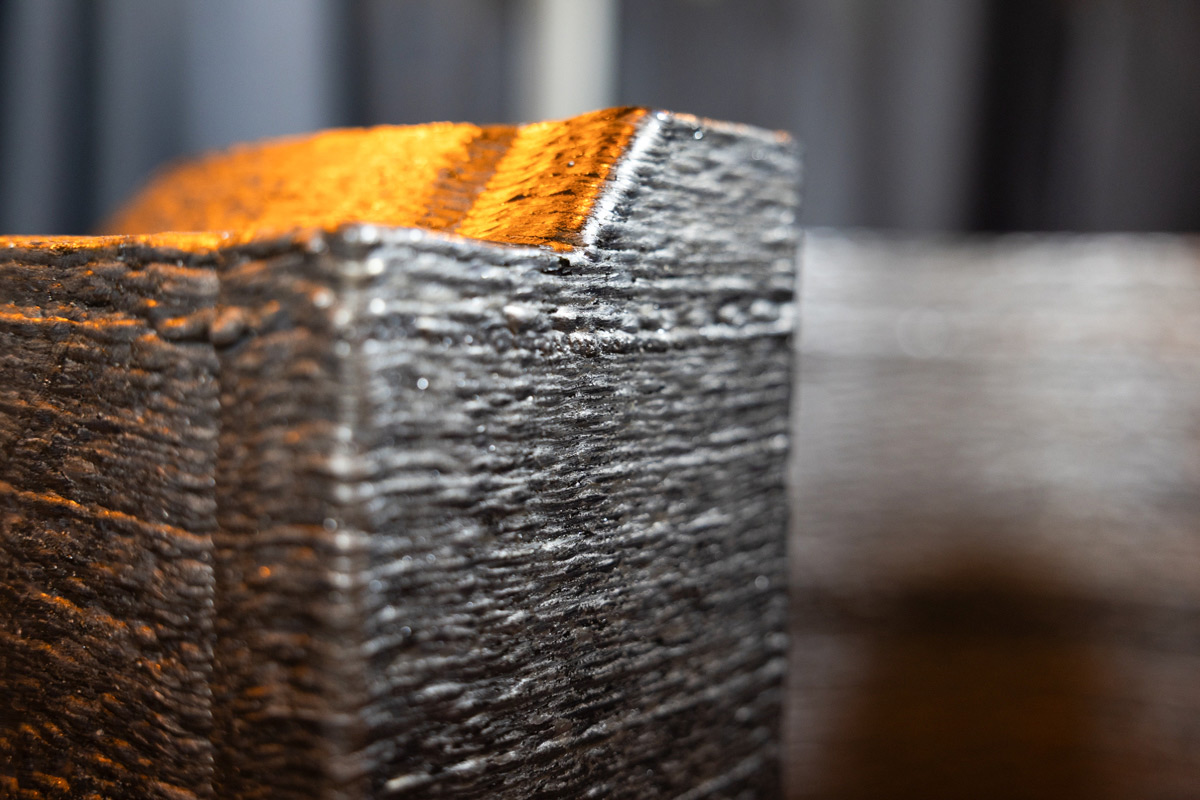

Критически важные узлы и детали для газотурбинных установок разработала команда Института машиностроения, материалов и транспорта СПбПУ. Для этого был использован метод селективного лазерного плавления металлического порошка.

В газоперекачивающем агрегате есть компрессор, который нагнетает давление газа и дальше его транспортирует. Чтобы привести этот компрессор в движение, нужен газотурбинный двигатель, работающий на энергии, которая получается при сжигании природного газа. Сам газ сжигается в камерах сгорания, а топливо туда поступает с помощью топливных форсунок с торцевой крышкой. Эти форсунки и были разработаны учеными ИММиТ.

Как они сами признаются, перед ними стояла очень внятная задача — снижение импортозависимости, локализация производства и ремонта запасных частей для газотурбинных установок на территории России.

«Сейчас ведется много дискуссий по поводу „долины смерти“ научно-технических разработок (так называют участок пути от лабораторного прототипа к серийному образцу. — Прим. ред.). Некоторые коллективы, действительно, занимаются наукой ради науки. У нас же получилось создать мощный конгломерат, в который финансово вошли крупный технический заказчик, государство в лице „Приоритет-2030“ и сам университет», — рассказал директор НОЦ «Машиностроительные технологии и материалы» Павел Новиков.

С момента того, как команда ученых получила 3D-модель и изготовила форсунку, прошло порядка 3 месяцев. Если бы они пошли традиционным путем (литье), а не путем аддитивных технологий, это заняло бы 2−3 года.

Затем они решали некоторые технологические вопросы. Например, им нужно было, чтобы коэффициент использования материала позволял вписываться в экономические показатели готовых изделий.

«Многие сейчас говорят, что аддитивные технологии — это дорого. Но за этим „дорого“ должна стоять какая-то конкретная цифра, а не просто эпитет. У нас именно так и получилось: мы добились определенных экономических результатов, и оказалось, что это не дорого, а именно так, как надо. Стоимость удовлетворила заказчика, то есть мы использовали современные аддитивные технологии, но попали в ценовую политику. В 2025 году мы выходим в серийное производство, и потребность рынка в таких изделиях составляет порядка 150−300 штук», — добавил ученый.

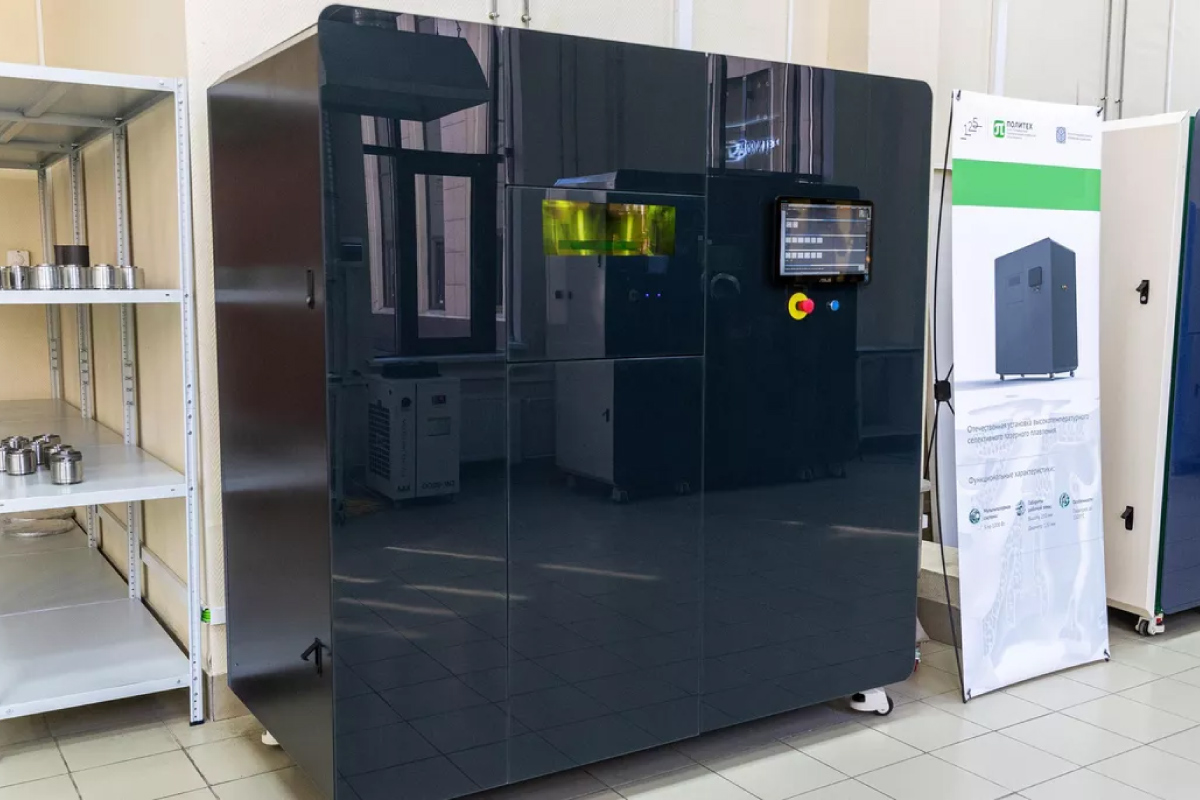

Помимо форсунок ученым удалось создать собственную установку высокотемпературного селективного лазерного плавления — первую модель российского производства.

«Она позволяет получать изделия из материалов, которые ограниченно свариваемые, либо несвариваемые. Путем подогрева рабочей зоны (послойный лазерный синтез с подогревом рабочей зоны до 1300 градусов) мы получаем условия, при которых несвариваемые материалы начинают свариваться. Вот этот газотурбинный двигатель, для которого мы сделали форсунку, имеет еще и другие роторные части. Благодаря новой аппаратуре мы разработали рабочие лопатки турбины высокого давления — это, скажем так, „сердце“ двигателя, самая горячая его часть», — сообщил Павел Новиков.

По его словам, рабочие лопатки в газотурбинном двигателе обновляются раз в 10 лет, но являются самым сложным элементом.

«Одна лопатка стоит от 3 до 5 тысяч долларов, хотя сама она маленького размера и вписывается в квадрат 4 на 4 сантиметра. В одной газотурбинной установке таких лопаток более 70 штук. При этом в России 85 двигателей данного типа. Это наш текущий договор, и это настоящий хай-тек», — резюмировал ученый.

Новые стекла меняют мир инфракрасной оптики

Халькогенидные стекла — уникальный класс оптических материалов в широкой области инфракрасного спектра. Они были разработаны в СССР еще в 60-х годах, однако в настоящее время в России промышленно производится всего одна марка такого стекла, все остальные — зарубежного производства.

Мировой рынок инфракрасных материалов составляет примерно 400 миллионов долларов в год с прогнозом роста в 8,6%, причем 75% рынка занимают именно стеклообразные материалы. Стимулом для развития инфракрасной оптики стало широкое внедрение систем ночного видения и тепловизионной аппаратуры.

Исходя из высокой потребности рынка и отсутствия широкой номенклатуры материалов с требуемыми характеристиками, группа ученых НОЦ «Нанотехнологии и покрытия» Института машиностроения, материалов и транспорта СПбПУ начала активно работать на стыке стекольной тематики и приборостроения.

«Наша задача — решить проблему стыковки инфракрасных излучателей и фотоприемников с оптическими элементами таким образом, чтобы на выходе получился хороший прибор. В первую очередь мы получили новый оптический элемент для газового сенсора — микролинзу, которая имеет множество ноу-хау. Во-первых, она состоит из нескольких слоев стекла, а это позволяет выдерживать необходимый диапазон температур сенсора. Во-вторых, сама форма стекла стандартизирована, и мы ее выдерживаем от сенсора к сенсору с высокой точностью. В-третьих, при изготовлении микролинзы исключается операция полировки, поскольку мы фактически наплавляем линзу на поверхность», — рассказал директор НОЦ «Нанотехнологии и покрытия» Александр Семенча.

По его словам, обычно подобные линзы делают методом точения, а затем приклеивают на поверхность сенсора.

«Сама процедура точения безумно дорогая за счет своей трудоемкости. Выполняется она на импортном оборудовании. Мы же создали собственную технологию формирования наплавленного стекла, исключив множество операций, существенно удешевив и ускорив этот процесс», — добавил ученый.

Именно такие линзы будут повсеместно использоваться в газовых сенсорах для улавливания метана, углекислого газа, аммиака и пр. В ближайшем будущем они могут быть встроены в любой известный прибор, например в персональный компьютер или смартфон. Стандартное же применение таких сенсоров — в угольных шахтах, где нужно непрерывно следить за концентрацией взрывоопасных газов и проводить экологический мониторинг.

Проект получил поддержку от программы «Приоритет-2030», а часть работ профинансировали индустриальные партнеры. На одном небольшом предприятии была отработана сама технология создания таких сенсоров (производительность порядка 2 тысяч сенсоров в год), но затем разработкой заинтересовались на более масштабном уровне.

В промышленном сегменте потребность в таких сенсорах в России составляет 60 тысяч изделий в год, а на бытовом рынке — 200 тысяч изделий в год. Мировой рынок — на порядок больше.

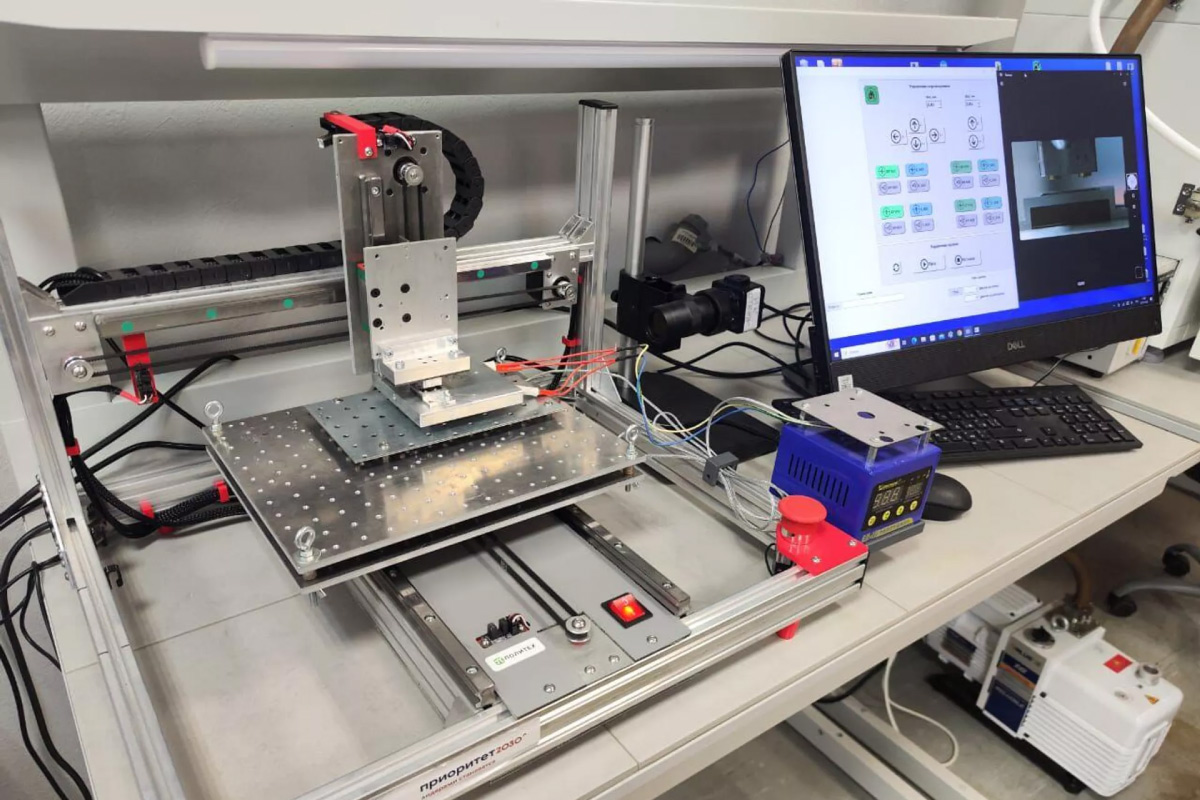

«В смычке науки с рынком есть несколько треков развития. Бывает, что рынок сам приходит в университет и говорит: „Нам нужна такая-то технология, разработайте ее, а мы заплатим“. Но зачастую рынок сам не знает, что он хочет и какими особенностями обладает та или иная технология. И тогда рынок нужно создавать. В нашем случае его пришлось создавать… Конечно, первые устройства были несовершенны. Но за год мы отточили их до такой степени, что наши сенсоры успешно прошли полный спектр восьмимесячных испытаний. Более того, в рамках этого проекта мы создали первую автоматизированную установку для отливки микрооптических элементов — это некая печь, совмещенная с системой машинного зрения. Сотрудники нашей лаборатории ее спроектировали, отработали режимы работы и написали программный код. Установка постоянно модернизируется, чтобы на выходе получилась полностью автономная система», — отметил Александр Семенча.

Параллельно научной разработкой заинтересовались и другие производители, которые используют стекла при изготовлении приборов ночного видения — тепловизоров и прицелов. Фактически ученым предложили участвовать в реализации государственного контракта на разработку серийной технологии производства прессованных оптических элементов.

«О нас узнал целый круг оптических заводов, которые занимаются приборостроением. Уже поступают предложения по разработке и внедрению в серию новых видов инфракрасных стекол. Новые отечественные марки халькогенидных стекол очень востребованы на рынке, и наша цель — их создать и ввести в реестр, чтобы дать российским конструкторам надежный инструмент для проектирования оптических приборов нового поколения», — добавил ученый.

Новые крыльчатки: ускорили, удешевили, избавились от стружки

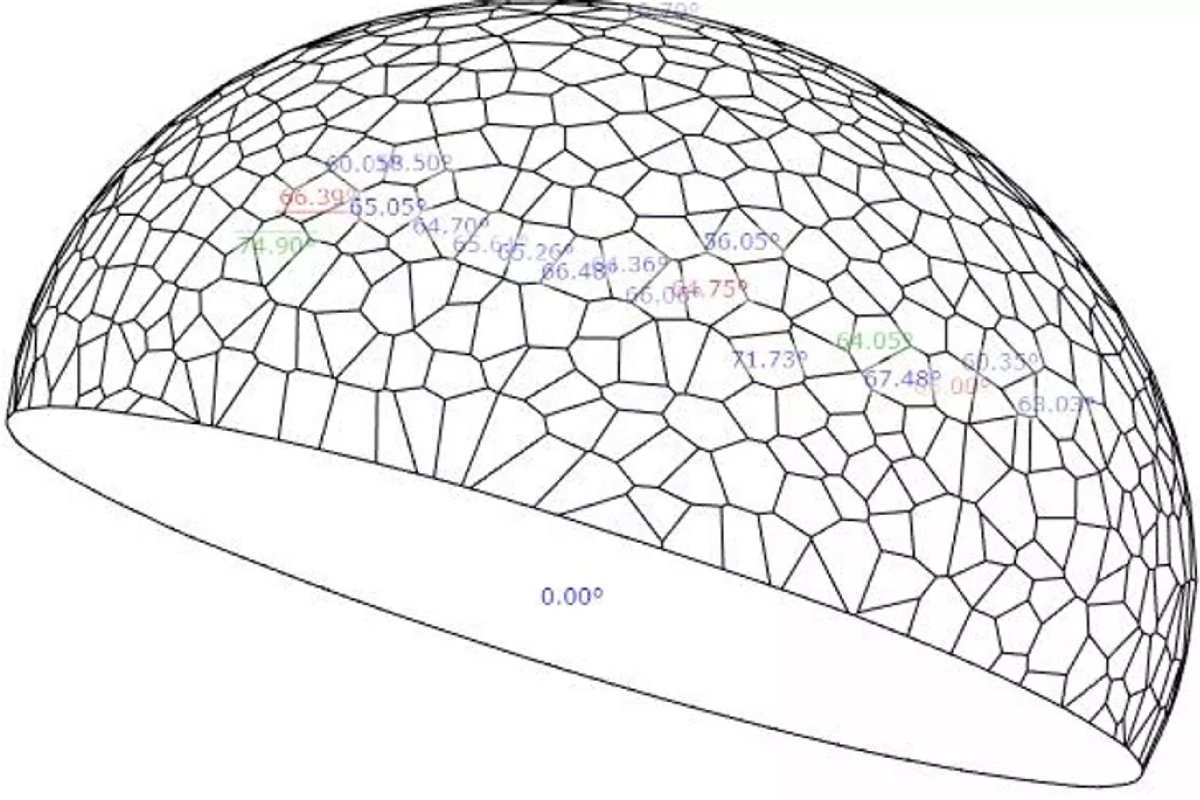

Ученые из лаборатории легких материалов и конструкций ИММиТ СПбПУ предложили для промышленности новый метод производства крыльчаток с помощью 3D-печати. Метод основан на плавлении металлической проволоки под действием электрической дуги.

Крыльчатка — часть компрессорного устройства. В любом центробежном компрессоре есть различные участки, в которых при помощи крыльчатки перемещается воздух или газовая смесь. Помимо компрессорной техники они широко используются в подводной технике и водных плавсредствах, например в водомете водных мотоциклов. То есть крыльчатки — это целое семейство изделий, которые отличаются друг от друга количеством лопастей, высотой, направлением, формой, материалами и пр.

Одна из главных проблем изготовления крыльчатки для высоконагруженных компрессоров классическим способом связана с тем, что для нее требуется довольно большая заготовка — поковка. Крыльчатки бывают самых разных размеров — метровые и даже трехметровые (такие используют в центробежных компрессорах, которые качают газ в трубопроводных системах). Одна поковка для изготовления метровой крыльчатки весит 6 тонн. Однако после обработки все это превращается в 800−900 килограммов веса конечного изделия. То есть 5 с лишним тонн просто «уходит» в стружку. Кроме того, из-за загруженности предприятий, производящих поковки, срок ожидания таких заготовок сейчас составляет примерно полгода.

«Мы все существенно ускорили и удешевили. Нам требуется один день человеческой работы, для того чтобы изделие было напечатано в небольших габаритах. Если говорить про крупные размеры и сравнивать их с классическим подходом, то экономия производства такого изделия может составлять миллион рублей», — рассказал заведующий лабораторией легких материалов и конструкций Олег Панченко.

Разработанное изделие подвергли многочисленным испытаниям: ученые оценили микроструктуру и макроструктуру материала, проверили на прочность, оценили твердость и провели испытание на имитаторе компрессора (системное устройство, предназначенное для разгонных испытаний). На первой стадии крыльчатка докрутилась до 13 тысяч оборотов в минуту, что уже неплохо, а на последней — до 18 тысяч оборотов в минуту.

«В этой работе мы предполагали, что можем дойти до 23 тысяч, хотя это уже совершенно необязательно. Такого еще никто никогда не делал. У нас стоял другой вопрос: получится или нет… Получилось: экономика есть, сокращение сроков есть, механика поведения материала и самой конструкции проверена. Теперь необходимо с потенциальными заказчиками прорабатывать внедрение технологии в серийное производство», — пояснил ученый.

На испытания новых крыльчаток был запрос от 3 крупных компаний, однако команда разработчиков приняла решение на испытательных этапах действовать самостоятельно, при поддержке программы «Приоритет-2030». Кроме того, на деньги гранта ученым удалось купить универсальный станок для механической обработки созданных изделий.

Как говорят сами ученые, они не нацелены на то, чтобы производить крыльчатки в стенах университета.

«Наша задача — научная разработка, доведение технологии до совершенства и передача ее на конкретные предприятия», — резюмировал заведующий лабораторией.

«Дорога с двусторонним движением»

Корреспондент РИА Новости взял интервью у и.о. проректора по перспективным проектам СПбПУ Марии Врублевской.

— Как в настоящее время организовано взаимодействие вузов с промышленностью?

— У коллег из промышленности зачастую не хватает ни времени, ни ресурсов заниматься наукой. Не каждая корпорация содержит фонды научных исследований. Но все это может обеспечить университет. Эффективная и содержательная коммуникация происходит тогда, когда вуз предлагает корпорации тот или иной продукт или технологическое решение. В целом такое сотрудничество максимально продуктивно, если есть двустороннее движение: наука — навстречу промышленности, а промышленность — навстречу науке.

— В университете уже есть конкретные примеры того, как промышленность двигается навстречу науки?

— К нам обратились промышленные партнеры из газовой отрасли с запросом о создании турбинных лопаток в мелкой серии, а для этого требуется наукоемкая технология. Наши ученые полгода провели на производстве, общались с технологами, чтобы у всех было четкое понимание ТЗ. Эта коммуникация привела к тому, что в университете зародилось мелкосерийное производство.

Бизнес жесткий, суровый и мобильный. Если промышленники видят, что за потенциальным партнером стоят конкретные компетенции и возможности, они с удовольствием идут на контакт, чтобы на выходе получился хороший продукт. Тем более что сейчас нас всех к этому подталкивает время. Нужно в экстренном режиме замещать зарубежные технологии, а еще лучше — производить собственные, превосходящие мировые аналоги.

— Не могли бы вы привести пример обратного движения, когда сам университет выходит на конкретного индустриального партнера с каким-то инициативным предложением?

— Это всегда имеет очень интересный социальный эффект. Недавно аспирант, инженер Высшей школы транспорта ИММиТ Всеволод Гайдук совместно с калининградским заводом инвалидных колясок разработал универсальную гусеничную платформу для владельцев кресел-колясок.

Это актуально, поскольку мы понимаем, что СВО наложит свой печальный эффект. Теперь эта платформа дает человеку с ОВЗ свободу передвижения, возможность беспрепятственно преодолевать труднопроходимые места (снег, песок, грязь), ведь для полноценной реабилитации крайне важно проводить время на природе, что теперь возможно делать с комфортом.

— Сколько университет получает по линии «Приоритета»? Какие последние изобретения уже готовы выйти в серийное производство?

— Интегрально университет получает 480 миллионов рублей, из которых около 130 миллионов уходит на проект «Цифровые кафедры», где ребятам дают цифровые компетенции. Это большая работа с человеческим капиталом: студентов встраивают в новую цифровую экономику страны.

Все оставшиеся средства идут на науку. Конкретно в рамках программы работают около 20 команд. Как правило, все они междисциплинарные. За время работы «Приоритета» произведены 4 продукта для мелкой серии: завихрители топливных форсунок, рабочие лопатки для турбины высокого давления, оптические сенсоры и безэкипажные катера.

На мой взгляд, грант придает ученым скорости. Конкурентоспособность страны зависит от того, насколько быстро мы реагируем на существующие вызовы и считываем прогностические запросы.

— Вы отслеживаете, сколько вложенных денег возвращается в университет?

— В настоящее время у нас коэффициент «один к двум»: на один вложенный рубль возвращаются как минимум два рубля. Есть научные команды, которые на один рубль возвращают три. Совсем молодые ребята работают в режиме «один к одному».

Но мы очень четко осознаем, что университетская среда — это не бизнес. Да, мы многому учимся у индустриальных партнеров. Наша главная социальная миссия, которую невозможно загнать в конкретные бизнес-рамки, — это люди.

Университет поставляет ценные инженерные кадры на достаточно непопулярные направления. Вроде металлургических производств не так много, а металлургов не хватает. Очень тяжело удержать внимание потенциального абитуриента к этому направлению, дать актуальные знания и найти нишу в этой системе распределения труда так, чтобы он почувствовал себя востребованным. Далеко не каждая промышленность может показать цифровую зрелость, а наш университет выпускает ребят с очень хорошими компетенциями.

Материал взят с новостного портала РИА НОВОСТИ