Руководитель

Описание

Аддитивное производство относится к процессам послойного выращивания изделия из исходного сырья в соответствии с заданной CAD 3D-моделью, что позволяет значительно снизить отходы материала и изготавливать уникальные изделия со сложной геометрией. Из-за высоких эксплуатационных свойств наибольший интерес представляют металлические материалы, но себестоимость таких изделий высока из-за дорогостоящих порошковых материалов и оборудования, так как на данный момент для получения металлических изделий в основном используют технологии синтеза на подложке (PBF), прямого подвода энергии и материала (DED) и электродуговое выращивание (WAAM).

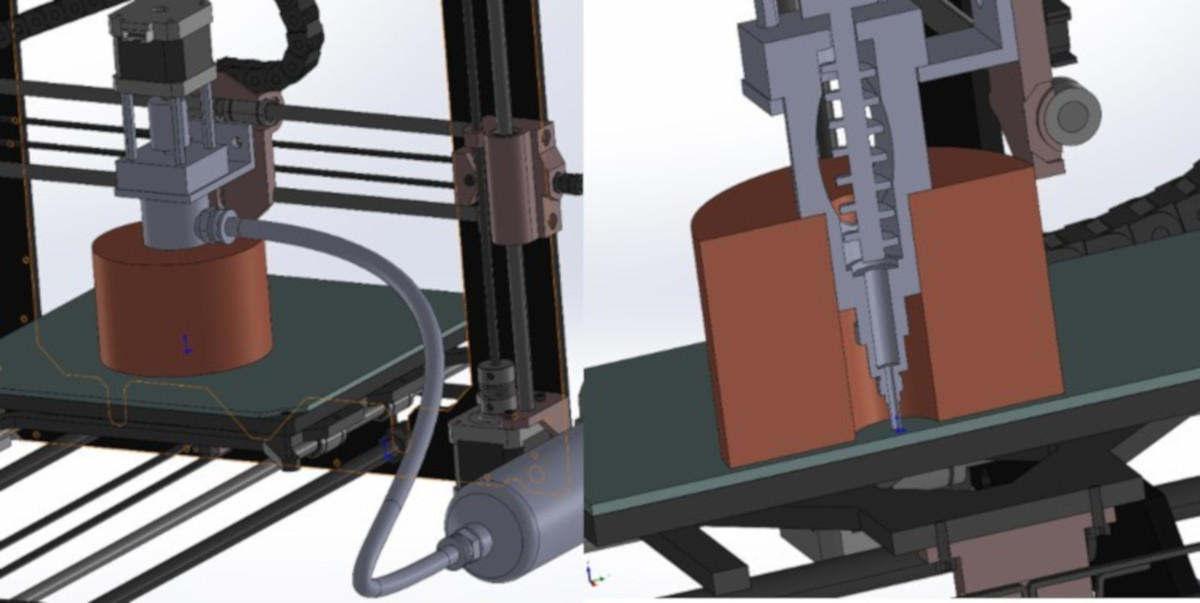

За рубежом появляются публикации, посвященные получению металлических изделий методами на основе экструзии типа моделирования наплавлением нити (FDM), робокастинга (DIW) и металлической экструзии (MEX), являющейся по сути новым витком развития технологий порошкового литья под давлением (PIM, MIM). Основным преимуществом данного подхода является доступность оборудования, поскольку могут использоваться обычные FDM-принтеры или принтеры с экструдером, которые стоят значительно меньше металлических 3D-принтеров. В качестве исходного сырья используется композит, состоящий из металлического порошка и полимерного связующего, который можно изготавливать непосредственно перед печатью и, соответственно, исследовать различные составы.

Одним из перспективных направлений развития аддитивных технологий является производство магнитных материалов. В результате наведения большого количества дефектов в материале за счет высокой разнозернистости и кристаллографической анизотропии, пористости, а также наличия неметаллических включений из исходного порошкового сырья и образующихся непосредственно на этапах АП оно весьма перспективно в области получения магнитотвердых материалов. Аддитивные технологии, основанные на печати металл-полимерной композицией, помимо технологической простоты и дешевизны обладают также преимуществом создания еще более развитой системы межзеренных границ, способствующих повышению коэрцитивных свойств. На данный момент наиболее изученными и обладающими наилучшими магнитотвердыми свойствами являются сплавы систем Nd–Fe–B и Sm–Co. Однако из-за уменьшающейся доступности редкоземельных элементов интерес представляет аддитивное производство постоянных магнитов, не содержащих редкоземельные элементы. Распространенными магнитотвердыми материалами еще до открытия редкоземельных магнитов являлись сплавы на основе железа, содержащие алюминий, кобальт, никель и некоторые другие легирующие элементы, Alnico. В данном проекте исследуется полный цикл получения магнитных материалов на основе системы Ni–Co–Al, включая получение исходных порошков механическим легированием элементных порошков и последующей плазменной сфероидизацией, экструзию металл-полимерной композиции полученного порошка со связующим с последующим удалением связующего и спеканием.

Сплавы системы Ni–Co–Al обладают рядом уникальных свойств. Интерметаллиды системы Ni–Al известны в качестве жаропрочных материалов, добавление в данную систему Co значительно повышает их пластичность, а также придает магнитные свойства. При соотношении компонентов, близком к эквиатомному, находящимся на границе существования однофазной b-области и двухфазной (b+g)-области, сплавы системы Co–Ni–Al, полученные традиционными методами, проявляют магнитоуправляемый эффект памяти формы. Однако применение аддитивных технологий для изготовления данных сплавов ранее практически не исследовалось.

Область применения

Проект направлен на расширение номенклатуры применяемых материалов в аддитивных технологиях, а также разработку нового технологического подхода для получения металлических изделий сложной формы для машиностроения, приборостроения и робототехники.

Основные преимущества

Предлагаемый подход позволит снизить затраты на производство изделий сложной формы из металлических конструкционных и функциональных, в том числе умных, материалов, а также обеспечит возможность получения металлических изделий в «полевых» условиях.

Партнеры