Прочнее и дешевле: в Политехе предложили новый подход к производству колёсных дисков

Новый подход к производству ободов автомобильных колёс предложили ученые Санкт-Петербургского политехнического университета Петра Великого. Благодаря технологии электродугового выращивания специалисты напечатали обод колеса с помощью проволоки из алюминиевого сплава 5556. Стендовые испытания показали, что полученные изделия прочнее тестовых образцов, изготовленных с помощью традиционного литья. Это серьезный вклад в безопасность дорожного движения, отмечают специалисты. Тестовые испытания провели на площадке томского предприятия Khomen Wheels.

Практически каждый водитель сталкивался с неприятными последствиями при попадании колеса автомобиля в дорожную яму. Зачастую такие удары приводят к повреждению обода диска и оборачиваются ремонтом или заменой. Инженеры всего мира ищут способ увеличения прочности колес. Ученые Санкт-Петербургского политехнического университета Петра Великого предложили принципиально новый подход к производству ободов. Специалисты создали экспериментальный обод колесного диска с помощью технологии электродугового выращивания из алюминиевой проволоки.

Сейчас существуют три типовых технологии изготовления алюминиевых колёсных дисков. Во-первых, это литье под низким давлением, при котором жидкий металл заливают в пресс-форму. Во-вторых, существует технология «flow forming», которая сочетает в себе технологию литья с последующей обработкой обода путём «вытягивания». Наконец, некоторые диски путём механической обработки изготавливают из поковок (так называют заготовку, полученную с помощью свободной ковки или горячей объёмной штамповки). В Политехе Петра изучают перспективы использования аддитивных технологий.

За основу специалисты взяли алюминиевую проволоку из сплава 5556 диаметром 1,2 мм, которую предоставила компания ООО «НПЦ Магнитной гидродинамики». Проволока изготовлена по уникальной технологии из длинномерной литой заготовки методом электромагнитной кристаллизации.

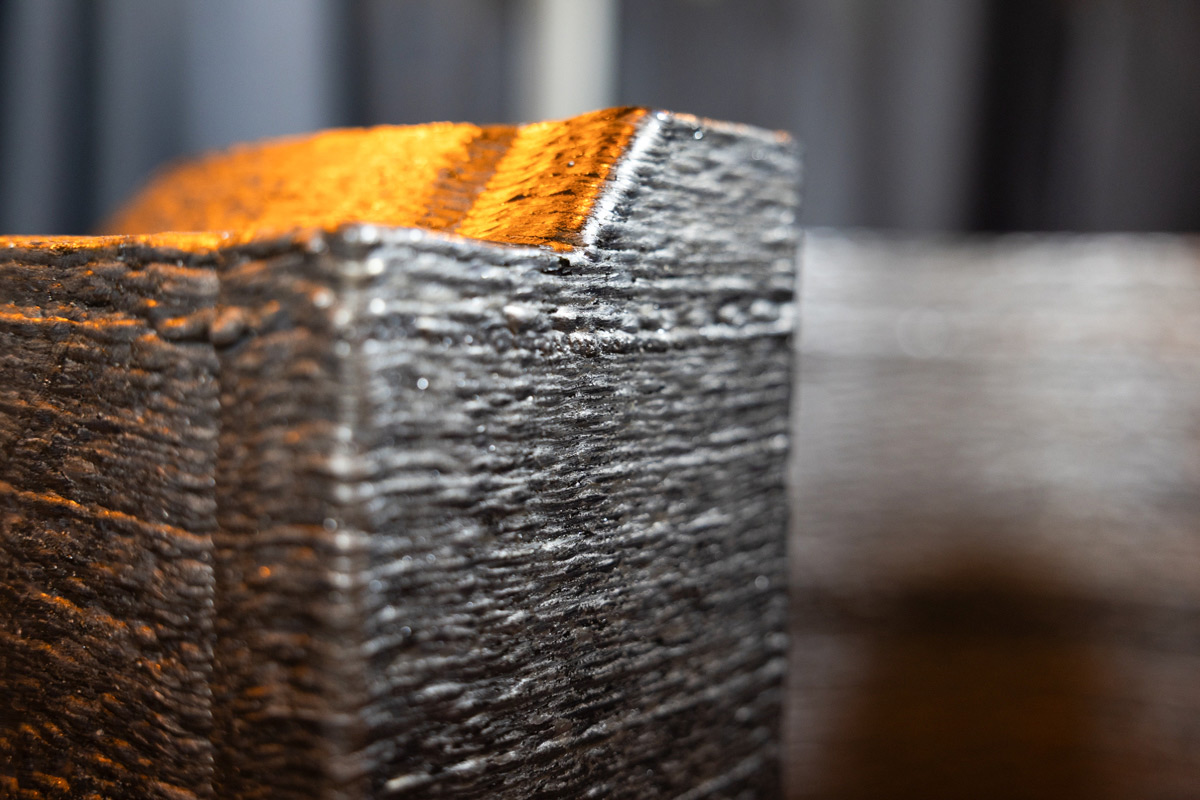

С помощью электродугового выращивания изготовили заготовки ободов диска. В основе технологии 3D-печати металлических изделий лежит плавление проволоки за счёт электрической дуги, движение печатающего инструмента осуществляется промышленным роботом слой за слоем по заданной программе — 3D-модели изделия, в данном случае обода. Так вырастает будущее изделие. Несмотря на кажущуюся очевидность процесса, за разработкой стоят годы научных изысканий и экспериментов. На прочность изделия влияет выверенное сочетание скорости движения роботизированной руки, а также скорость подачи проволоки, температура плавления, состав металла и т.д.

Для проведения испытаний специалисты подготовили пять сборок однотипных колёсных дисков размером 6,5J*14Н2. Четыре литых диска изготовили на производстве Khomen Wheels, а пятый собрали из литой «звёздочки» и выращенного из проволоки обода. На диски надели покрышку R14 215/70, давление в колесе составило 200 кПа. Колесо разместили на специальном стенде, имитирующем нагрузку. На него с различной скоростью и высотой падал груз. Такие испытания имитируют попадание автомобиля в яму при движении.

«Серия экспериментов показала, что при высокой нагрузке от идентичных ударов выращенный нами обод в колесе прогнулся на 4 мм меньше, чем литой при тех же условиях. При этом колесо с выращенным ободом не полностью потеряло давление, а сохранило остаточное, что более безопасно для дорожного движения. При аналогичной нагрузке колесо с литым диском не сохранило воздуха», — отметил заведующий Лабораторией лёгких материалов и конструкций СПбПУ Олег Панченко.

Подобных разработок — 3D-печати ободов для автомобильных дисков в мире нет, подчёркивают учёные. По их словам, разработанная технология 3D-печати имеет себестоимость готового обода на уровне изделий, созданных традиционным путём, однако, обеспечивает более высокий уровень безопасности.

Материал взят с сайта СПбПУ

Материал опубликован в новостном портале Газета.ru